Menu

Un cátodo para sputtering es un material preparado con precisión que se utiliza en el proceso de sputtering para la deposición de películas finas. MetalsTek suministra cátodos para sputtering de alta calidad, incluidos metales, aleaciones, compuestos y cerámicas de diversas formas, como planas, giratorias, etc.

¿Se ha preguntado alguna vez cómo se depositan las capas increíblemente finas, pero excepcionalmente uniformes, de los materiales sobre las superficies en las industrias de alta tecnología? Este proceso es fundamental para fabricar desde chips semiconductores hasta paneles solares. El secreto reside en un componente crítico conocido como cátodo para sputtering. Adentrémonos en el mundo de los cátodos para sputtering para comprender su papel esencial en la tecnología moderna.

Un cátodo para sputtering es un material que se utiliza para crear películas finas en una técnica denominada deposición por sputtering o deposición de películas finas.

Durante el proceso de pulverización catódica, el material objetivo, que comienza como un sólido, es bombardeado por iones gaseosos y fragmentado en diminutas partículas que forman una pulverización. A continuación, este spray recubre otro material, denominado sustrato, depositando una fina película sobre su superficie.

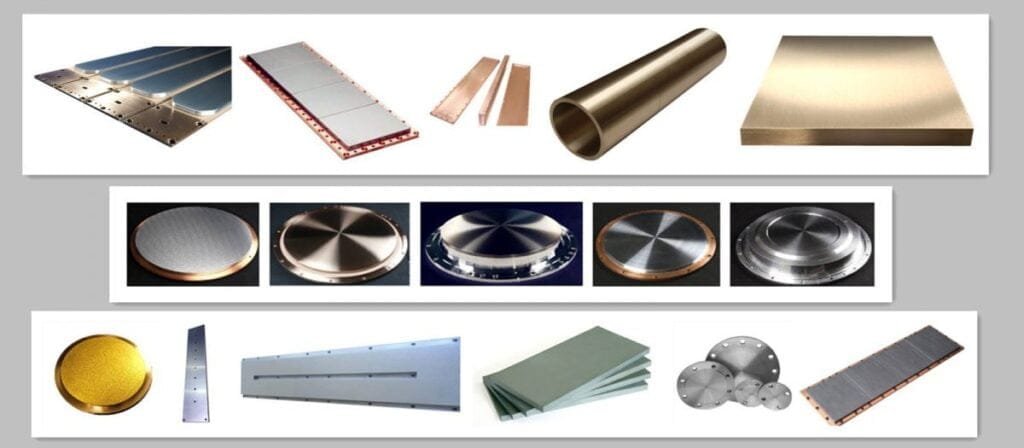

Los cátodos para sputtering suelen estar hechos de elementos metálicos o aleaciones, aunque también se utilizan algunos cátodos cerámicos para crear recubrimientos finos endurecidos. El tamaño y la forma de los cátodos para sputtering pueden variar mucho en función de la aplicación específica, desde menos de 1 pulgada de diámetro hasta más de 1 yarda de longitud. Algunos sistemas de pulverización catódica utilizan cátodos cilíndricos giratorios para proporcionar una deposición de película fina más uniforme.

La eficacia de un cátodo para sputtering depende de factores como su composición y el tipo de iones utilizados para descomponerlo. La elección del gas inerte, normalmente argón, para ionizar e iniciar el proceso de sputtering también es importante para producir una película fina de alta calidad. El peso atómico de los iones del gas debe ser como el de las moléculas del material objetivo.

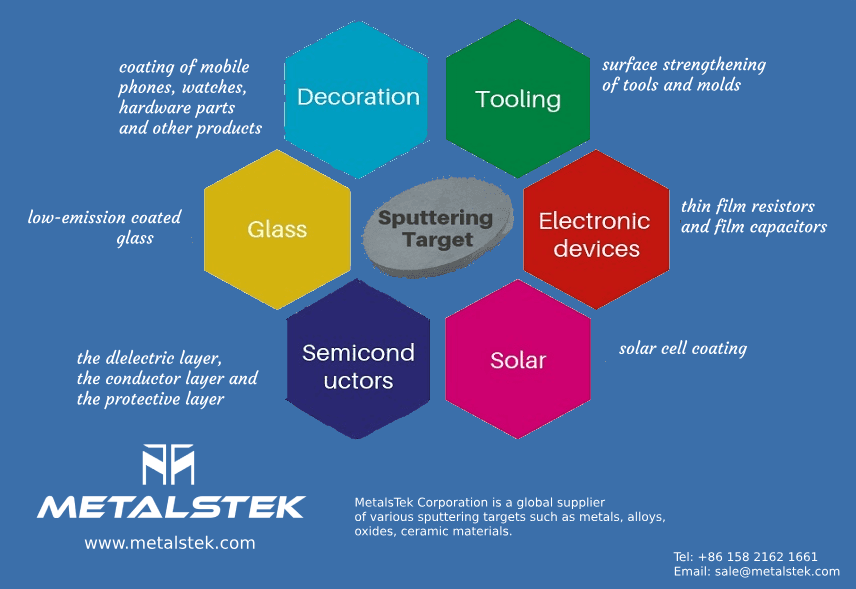

Los cátodos para sputtering se utilizan en una amplia gama de aplicaciones, como la producción de semiconductores, chips informáticos, células solares, vidrio de baja emisividad, revestimientos ópticos y diversos componentes electrónicos.

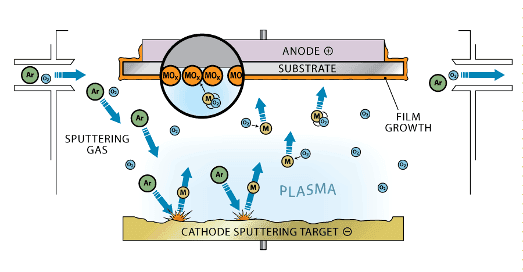

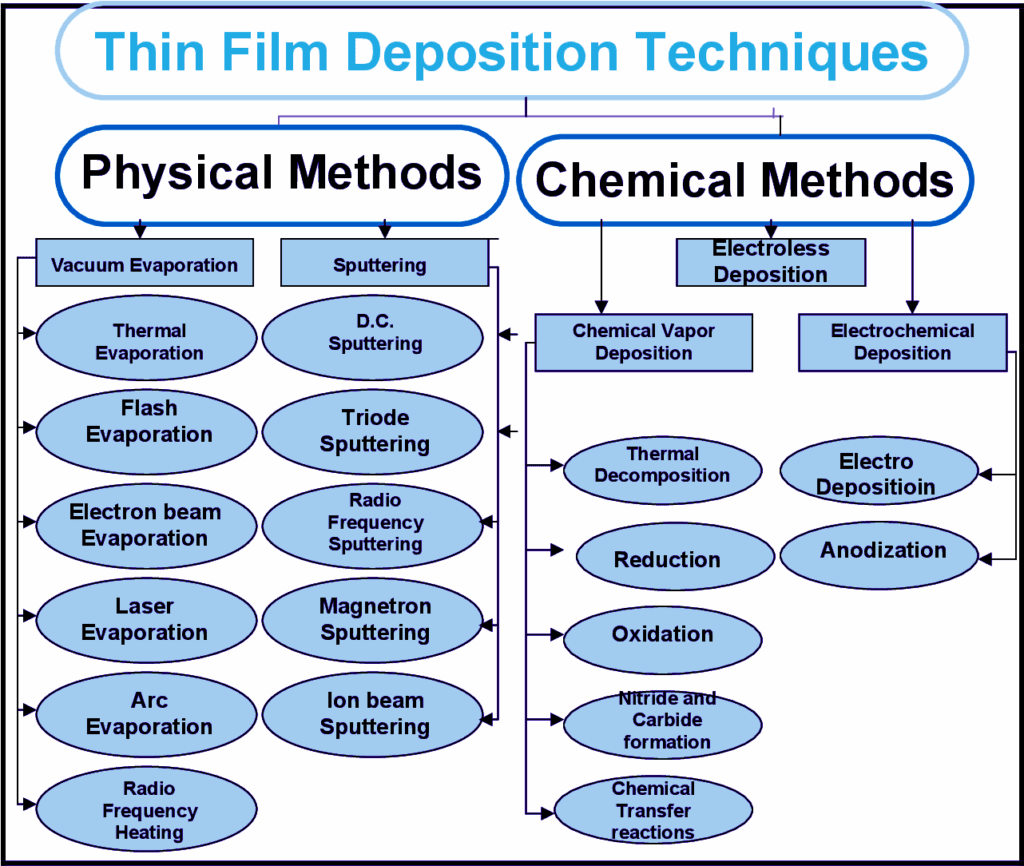

El proceso de sputtering es una técnica de deposición física de vapor (PVD) que se utiliza para depositar películas finas de materiales sobre un sustrato.

Tiene lugar en una cámara de vacío llena de un gas inerte a baja presión, normalmente argón. En la cámara se coloca un material cargado negativamente, conocido como blanco para sputtering. Se aplica un alto voltaje entre el blanco y el sustrato, lo que provoca la ionización del gas inerte y la creación de un plasma.

Los iones de gas cargados positivamente en el plasma se aceleran hacia el blanco cargado negativamente. Cuando estos iones de alta energía chocan con el objetivo, arrancan átomos del material objetivo. Los átomos pulverizados del blanco viajan a través del vacío y se depositan sobre el sustrato, formando un recubrimiento de película fina.

El proceso de pulverización catódica continúa hasta que se alcanza el espesor deseado de la película fina. La velocidad de deposición puede controlarse ajustando factores como la potencia aplicada, la presión del gas y el material objetivo.

La pulverización catódica se utiliza para depositar una amplia variedad de materiales de película fina, incluidos metales, aleaciones y cerámicas, sobre sustratos para aplicaciones en semiconductores, óptica, electrónica, etc.

El proceso de sputtering puede verse influido por diversos parámetros, como la energía de los iones, el ángulo de incidencia, el material objetivo y la presión del gas de fondo. El ajuste de estos parámetros puede ayudar a controlar la velocidad de deposición, las propiedades de la película y la eficacia general del proceso.

Los cátodos para sputtering se utilizan para una amplia gama de aplicaciones, principalmente en la producción de películas finas mediante el proceso de deposición física de vapor (PVD), entre las que se incluyen:

El proceso de pulverización catódica ofrece varias ventajas en comparación con otras técnicas de deposición de películas finas, como:

Sin embargo, la pulverización catódica también tiene algunas desventajas:

Los cátodos para sputtering se presentan en una gran variedad de materiales y formas, cada uno de ellos adecuado para aplicaciones específicas. Algunos tipos comunes de cátodos para sputtering son:

El tipo de material utilizado para un cátodo de sputtering influye significativamente en las propiedades y la calidad de la película fina final. La elección del material adecuado para un cátodo de sputtering depende de la aplicación prevista de la película fina, las propiedades requeridas (por ejemplo, conductividad eléctrica, dureza, propiedades ópticas) y la compatibilidad con el equipo de sputtering y los parámetros del proceso. Cada material aporta características distintas a las películas finas, que pueden afectar drásticamente al rendimiento en su aplicación final.

A continuación se ofrece una visión general de los tipos de materiales más comunes utilizados en los cátodos para sputtering, clasificados por su naturaleza y aplicaciones:

Los cátodos para sputtering no sólo varían significativamente en la composición del material, sino también en su forma. La forma de un cátodo para sputtering puede influir en la eficacia del proceso de sputtering, la uniformidad de la deposición de la película y la utilización general del material. A continuación se indican las formas más comunes de los cátodos para sputtering utilizados en los procesos de deposición de películas finas:

Blancos rectangulares

Objetivos circulares

Blancos giratorios

Blancos de tubo

Objetivos del anillo

Objetivos segmentados

Consideraciones para elegir las formas objetivo

La elección de la forma del objetivo depende de varios factores:

Materiales | Blancos de metal puro Objetivos de aleación Blancos de cerámica Blancos compuestos (óxidos, siliciuros, carburos, etc.) |

Formas objetivo | Objetivos planos Objetivos rotativos Objetivos tubulares Objetivos de forma irregular |

Usos previstos | Objetivos para pantallas planas Objetivos de los circuitos integrados semiconductores Objetivos de los paneles de células solares Objetivos para componentes ópticos Objetivos para soportes de grabación magneto-ópticos Objetivos para el vidrio de recubrimiento de automóviles Objetivos con fines de investigación Objetivos para el recubrimiento de herramientas … |

Al elegir los cátodos para sputtering, es importante evaluar cuidadosamente las especificaciones materiales, mecánicas y operativas para garantizar que cumplen los requisitos técnicos del proceso de deposición y las propiedades deseadas de la película fina final. Si se tienen en cuenta estos factores, se puede mejorar el rendimiento y la rentabilidad del proceso de recubrimiento, lo que se traduce en mejores productos finales.

Los cátodos para sputtering son un componente clave de las tecnologías de deposición de películas finas, esenciales para el progreso de la electrónica, la óptica y la fotovoltaica. Comprender los entresijos de los cátodos para sputtering, incluidos sus tipos, aplicaciones y criterios de selección, es importante para reconocer su importancia en el avance de la tecnología moderna. Tanto si trabaja en la fabricación como en la investigación, saber elegir el cátodo para sputtering adecuado puede repercutir enormemente en la eficacia y la calidad de sus películas finas. Elija MetalsTek para tener éxito.