Guía completa de tubos de níquel y capilares: Lo que hay que saber

Imagine un material capaz de soportar temperaturas tan extremas que la mayoría de los metales se fundirían en un charco de líquido. Esto no es ciencia ficción: es la realidad de los crisoles de tungsteno. Utilizados en industrias de alta tecnología, desde la aeroespacial hasta la electrónica, los crisoles de tungsteno son esenciales para procesos que superan los límites del calor y los entornos hostiles.

Índice

Capítulo 1

Introducción a los tubos de níquel

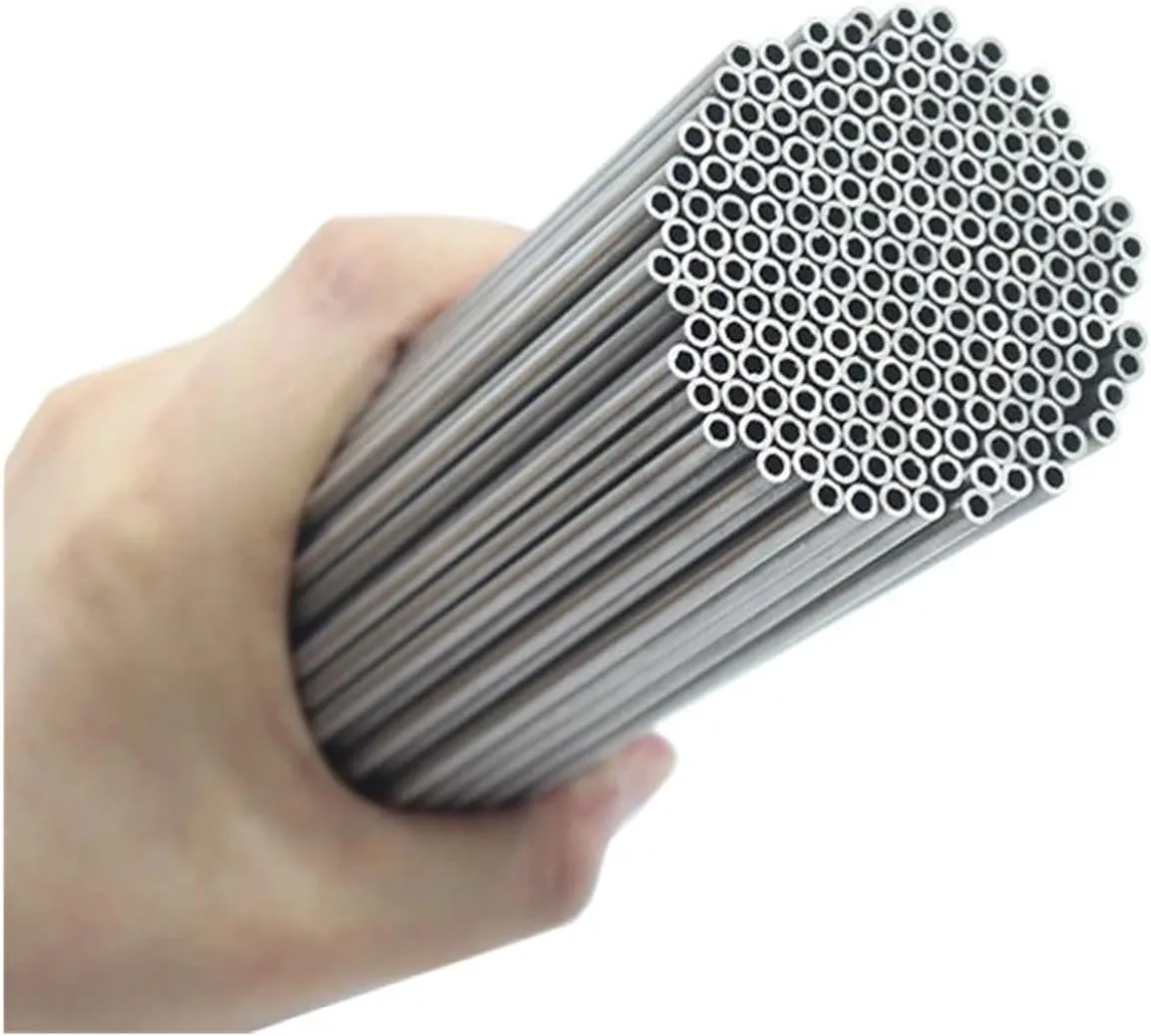

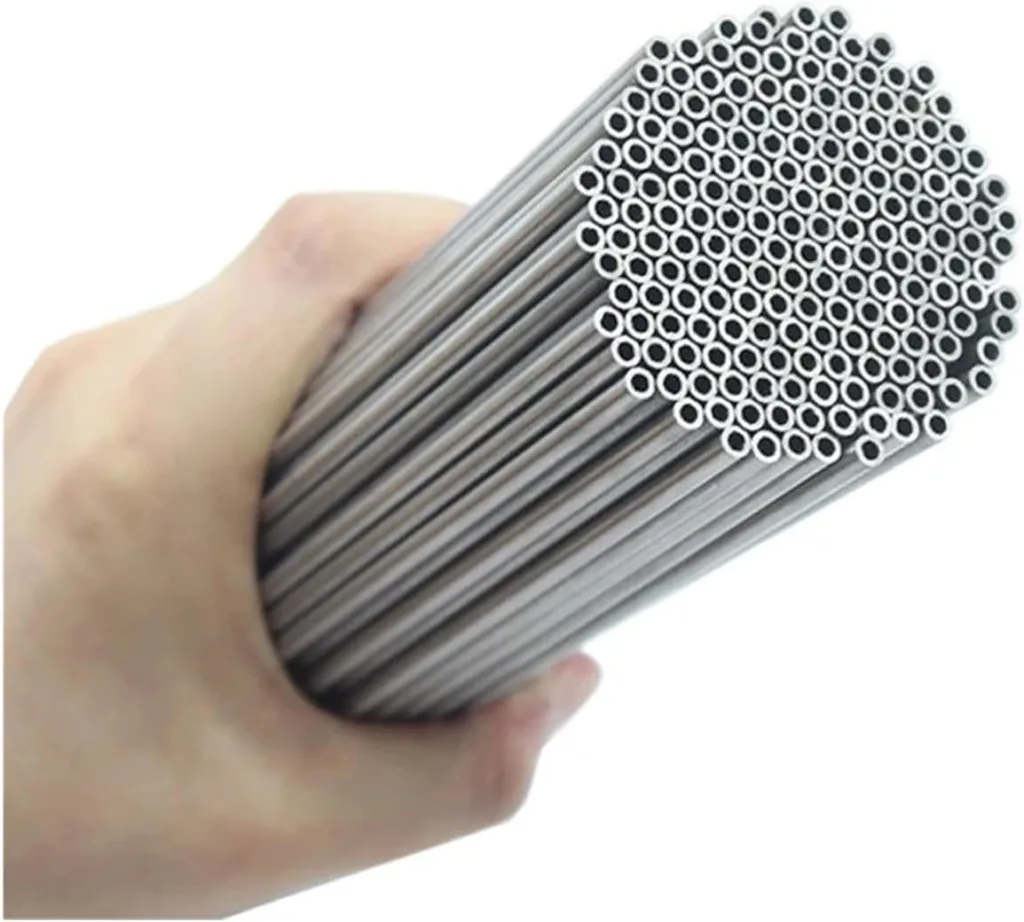

Los tubos y capilares de níquel son componentes críticos ampliamente utilizados en diversas industrias debido a sus propiedades únicas. Estos materiales se fabrican principalmente con aleaciones de níquel, conocidas por su excelente resistencia a la corrosión, las altas temperaturas y la oxidación. Los tubos de níquel, incluidos los tubos sin soldadura de níquel y los tubos soldados de níquel, son especialmente valorados en industrias como la aeroespacial, la automovilística y la de procesamiento químico, donde la fiabilidad es primordial.

En el sector aeroespacial, los tubos de aleaciones de níquel desempeñan funciones vitales en componentes que requieren gran solidez y resistencia a condiciones ambientales extremas. Por ejemplo, los tubos de níquel de alta pureza se utilizan habitualmente en sistemas de combustible y otras aplicaciones críticas, ya que ofrecen la durabilidad necesaria para funcionar en entornos de alta tensión.

La industria del automóvil también utiliza ampliamente tubos de níquel para conductos de combustible y sistemas de refrigeración, dada su resistencia a la corrosión y su excepcional estabilidad térmica. Los componentes fabricados con tubos de níquel 200 o níquel 201 son especialmente ventajosos porque mantienen sus propiedades mecánicas incluso a temperaturas elevadas, lo que garantiza un rendimiento y una seguridad duraderos en los vehículos.

En el procesamiento químico, los tubos capilares de níquel se ven favorecidos por su capacidad para resistir sustancias ácidas y alcalinas. Esta característica los hace adecuados para transportar fluidos agresivos sin riesgo de degradación, garantizando así la integridad y fiabilidad de los equipos de procesamiento. Además, el uso de tubos de níquel resistentes a la corrosión aumenta la seguridad y la eficacia en diversas aplicaciones.

Comprender los distintos tipos de tubos de níquel y sus respectivas aplicaciones es esencial para los profesionales que trabajan en estas industrias. El conocimiento de los tubos de aleación de níquel puede ayudar a seleccionar el material más adecuado para necesidades específicas, garantizando un rendimiento óptimo y la longevidad de los componentes en entornos exigentes.

Capítulo 2

Consideraciones clave al comprar tubos de níquel

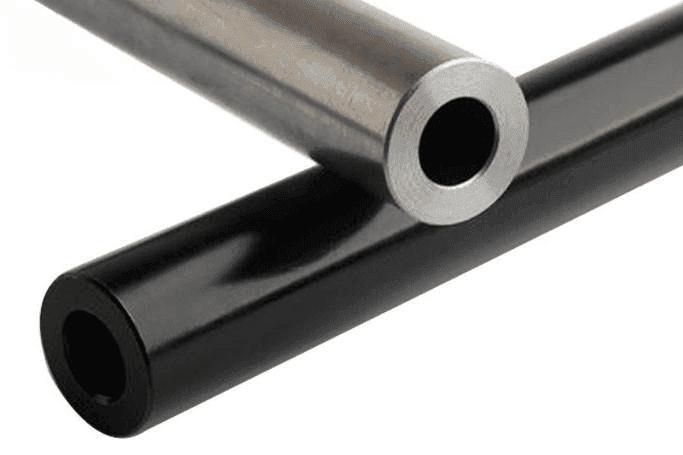

Al comprar tubos de níquel, hay que tener en cuenta varios factores críticos para asegurarse de seleccionar el producto adecuado a sus necesidades. Una de las consideraciones más importantes son las especificaciones del tubo de níquel, que incluyen el tamaño, el grosor de pared y la longitud. El diámetro y las dimensiones del tubo de níquel son vitales, ya que deben ajustarse a los requisitos de la aplicación y la maquinaria en la que se utilizarán. Además, el grosor de la pared es importante para la resistencia y durabilidad, sobre todo en aplicaciones de alta presión en las que el tubo puede estar sometido a condiciones extremas.

Los niveles de presión también desempeñan un papel importante en la selección de tubos de aleación de níquel. Es importante conocer los niveles de presión a los que se enfrentará el tubo de níquel sin soldadura o el tubo de níquel soldado durante su funcionamiento. Estos valores ayudan a determinar el grosor adecuado y el tipo de aleación de níquel necesario, garantizando que el tubo pueda soportar las condiciones de funcionamiento sin fallos.

Además, es necesario tener en cuenta la aplicación prevista y las condiciones ambientales a la hora de comprar tubos de níquel de alta pureza. Las distintas aplicaciones pueden requerir grados diferentes, como tubos de níquel 200 o de níquel 201, en función de su resistencia específica a la corrosión y sus propiedades mecánicas. Por ejemplo, si el tubo de níquel va a estar expuesto a productos químicos agresivos o a temperaturas extremas, un tubo de níquel resistente a la corrosión es esencial para un rendimiento y una longevidad óptimos.

Además, conocer las normas y certificaciones del sector asociadas a los tubos de níquel también puede ser beneficioso. Garantizar el cumplimiento de la normativa y las medidas de control de calidad pertinentes puede evitar el uso de productos de calidad inferior en aplicaciones críticas.

Todas estas consideraciones le ayudarán en última instancia a seleccionar el tubo de níquel más adecuado a sus necesidades, garantizando la eficacia y fiabilidad de sus proyectos.

Capítulo 3

Malentendidos comunes sobre los tubos de níquel

A pesar del uso generalizado de los tubos de níquel y de su papel esencial en diversas industrias, persisten varios conceptos erróneos sobre sus propiedades y aplicaciones. Un malentendido frecuente es que las aleaciones de níquel, en particular los tubos de níquel sin soldadura, no son duraderos. En realidad, los tubos de níquel poseen propiedades mecánicas excepcionales que aumentan su resistencia y durabilidad. Los tubos de níquel 200 y níquel 201, por ejemplo, son conocidos por su robustez, lo que los hace adecuados para entornos de gran tensión. Estos materiales pueden soportar temperaturas y presiones elevadas, lo que aumenta su fiabilidad.

Otro error común gira en torno a la resistencia a la corrosión de los tubos de níquel. Si bien es cierto que algunos metales son más propensos a la corrosión, el níquel en sí es inherentemente resistente a muchos agentes corrosivos. Los tubos de níquel de alta pureza y los tubos de níquel resistentes a la corrosión están diseñados específicamente para sobresalir en entornos en los que la exposición química es una preocupación importante. Industrias como el procesamiento químico y las aplicaciones marinas se benefician enormemente de la resistencia a la corrosión que ofrecen los tubos de aleación de níquel, lo que permite alargar su vida útil y reducir los costes de mantenimiento.

Además, muchas personas creen erróneamente que los tubos capilares de níquel sólo son adecuados para aplicaciones específicas. Por el contrario, estos tubos son versátiles y pueden utilizarse en una amplia gama de industrias, como la farmacéutica, la alimentaria y la petroquímica. La flexibilidad de tamaño y forma permite personalizar los tubos soldados de níquel para satisfacer los requisitos de diversas aplicaciones, lo que desmiente la idea de que su utilidad es limitada.

A la hora de abordar estos malentendidos, es esencial que compradores y fabricantes tengan en cuenta todo el espectro de capacidades y aplicaciones de los tubos de níquel. Un conocimiento sólido de las características del níquel, incluidas su resistencia a la corrosión y su durabilidad, desempeña un papel fundamental a la hora de tomar decisiones de compra informadas, garantizando que los materiales seleccionados satisfagan las exigencias de entornos operativos específicos.

Capítulo 4

El proceso de producción de los tubos de níquel

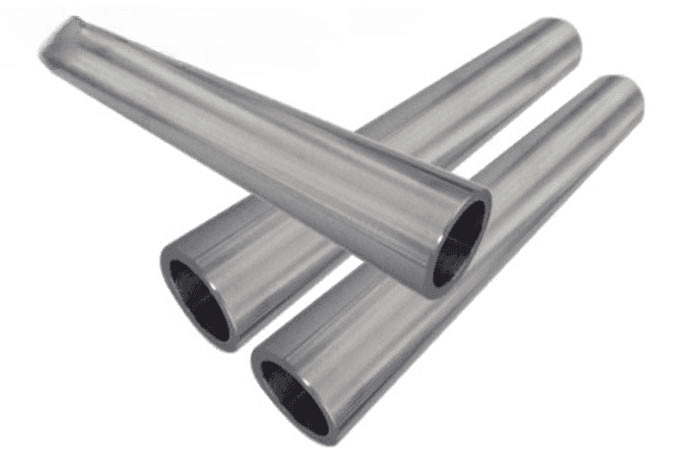

La fabricación de tubos de níquel implica una serie de intrincados procesos que garantizan que el producto final cumpla las especificaciones exigidas de calidad y durabilidad. Los principales métodos empleados en la producción de tubos de níquel son la extrusión, el estirado y el mecanizado. Cada uno de estos procesos tiene implicaciones distintas en las características de los tubos de níquel producidos, ya sean tubos de níquel sin soldadura, tubos de níquel soldados o tubos capilares de níquel especializados.

La extrusión es el primer paso en la producción de tubos de níquel. Este proceso consiste en forzar la aleación de níquel calentada a través de una matriz para crear la forma y el diámetro deseados. Es fundamental para producir grandes longitudes de tubo de níquel, que luego pueden cortarse en secciones manejables. El uso de materiales como el tubo de níquel 200 o el tubo de níquel 201 es habitual, ya que estas aleaciones específicas ofrecen una combinación de propiedades mecánicas favorables y resistencia a la corrosión, lo que las hace adecuadas para diversas aplicaciones.

El siguiente método, el estirado, se emplea para afinar aún más las dimensiones del tubo. Durante el proceso de estirado, el tubo previamente extruido se hace pasar por matrices que reducen su diámetro al tiempo que aumentan su longitud. Este método es crucial para mejorar la resistencia mecánica y el acabado superficial del tubo. El tubo de aleación de níquel resultante suele caracterizarse por su espesor de pared uniforme, que es esencial en aplicaciones de alta presión y contribuye a la fiabilidad general del tubo, ya sea tubo de níquel de alta pureza o tubo de níquel resistente a la corrosión.

Por último, puede recurrirse al mecanizado para personalizar aún más los tubos de níquel. Esto implica eliminar material para conseguir dimensiones específicas o añadir características como roscas o bridas. El proceso de mecanizado permite a los fabricantes cumplir las especificaciones exclusivas de los clientes, garantizando al mismo tiempo una alta calidad. El producto final, independientemente de la metodología aplicada, es un tubo de níquel meticulosamente elaborado que ofrece un rendimiento superior en entornos difíciles.

Capítulo 5

Tipos de aleaciones de níquel utilizadas en la fabricación de tubos

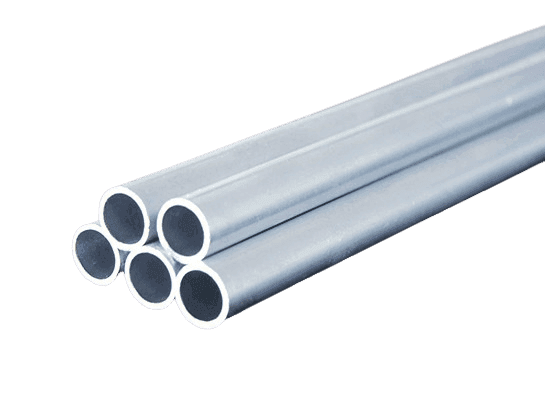

Las aleaciones de níquel desempeñan un papel crucial en la producción de tubos y capilares de níquel, ya que proporcionan propiedades distintas que se adaptan a diversas aplicaciones industriales. Comprender los distintos tipos de aleaciones de níquel es esencial para seleccionar el material más adecuado para necesidades específicas. Entre las aleaciones más utilizadas se encuentran el níquel 200 y el níquel 201, que ofrecen una excelente resistencia a la corrosión y propiedades mecánicas, lo que las convierte en opciones ideales para entornos de procesamiento químico.

El níquel 200, un níquel comercialmente puro, es conocido por su excepcional ductilidad y resistencia al calor y la corrosión. Su composición le permite soportar diversos medios corrosivos, incluidos los ácidos, lo que lo convierte en una opción preferente para las industrias alimentaria y de bebidas, farmacéutica y petroquímica. Por otra parte, el níquel 201, una variante mejorada, contiene menos carbono, lo que mejora su rendimiento en entornos de alta temperatura y reduce aún más el riesgo de precipitación de carbono.

Otra aleación de níquel notable es el Inconel, que incorpora cromo y molibdeno para aumentar la resistencia a temperaturas elevadas y resistir la oxidación. Los tubos de níquel Inconel son especialmente adecuados para aplicaciones aeroespaciales y turbinas de gas. Del mismo modo, el Monel, una aleación compuesta principalmente de níquel y cobre, ofrece una excelente resistencia al agua de mar y a los ácidos, por lo que es adecuada para los sectores marino y químico.

Al seleccionar el tubo de aleación de níquel adecuado, deben tenerse en cuenta consideraciones como el entorno operativo, las fluctuaciones de temperatura y los niveles de presión. Los tubos de níquel de alta pureza, por ejemplo, son esenciales en industrias que exigen estrictas normas de limpieza, como la electrónica y las aplicaciones médicas. Además, los tubos de níquel sin soldadura y los tubos soldados proporcionan integridad estructural y fiabilidad para diversas aplicaciones gracias a sus propiedades mecánicas superiores.

En conclusión, la elección de la aleación de níquel es fundamental en la producción de tubos, ya que cada aleación posee atributos únicos que responden a necesidades industriales específicas. Al conocer las propiedades del níquel 200, el níquel 201, el Inconel y el Monel, las partes interesadas pueden tomar decisiones informadas a la hora de seleccionar el tubo de níquel o el tubo capilar adecuado para sus aplicaciones.

Capítulo 6

Normas de calidad para los tubos de níquel

Al comprar tubos de níquel, es vital conocer las normas de calidad y las certificaciones relacionadas con su producción. Las normas más importantes son las establecidas por la Sociedad Americana de Pruebas y Materiales (ASTM), la Sociedad Americana de Ingenieros Mecánicos (ASME) y la Organización Internacional de Normalización (ISO). Estas organizaciones establecen directrices que garantizan que los productos de níquel cumplen las especificaciones de rendimiento y seguridad necesarias.

Por ejemplo, las normas ASTM son cruciales para evaluar las propiedades mecánicas, la composición química y la calidad de los tubos de aleación de níquel. Grados específicos como el níquel 200 y el níquel 201 suelen estar cubiertos por las normas ASTM B161 y ASTM B730, que detallan los requisitos de los tubos de níquel forjado y los tubos de níquel sin soldadura. Estas especificaciones garantizan que los fabricantes proporcionen tubos de níquel de gran pureza que presentan una resistencia superior a la corrosión, una característica clave para aplicaciones en entornos difíciles.

Las normas ASME también desempeñan un papel importante en la producción de tubos de níquel, especialmente para aplicaciones en los sectores industrial y de recipientes a presión. El cumplimiento de las especificaciones ASME garantiza que los productos de tubos soldados y tubos sin soldadura de níquel puedan soportar las exigencias de presión y temperatura en diversos entornos industriales, aumentando así la fiabilidad y longevidad de los materiales. Además, el cumplimiento de las normas ISO garantiza a los usuarios la calidad constante de los tubos de níquel, lo que refuerza su idoneidad en los mercados mundiales.

Al conocer estas normas, los compradores pueden tomar decisiones informadas a la hora de seleccionar tubos de níquel, asegurándose de que los productos cumplen los requisitos y normativas del sector. Este conocimiento no solo protege las inversiones, sino que también garantiza que los tubos de níquel y los tubos capilares utilizados en aplicaciones críticas funcionarán de forma fiable en diversos entornos.

Capítulo 7

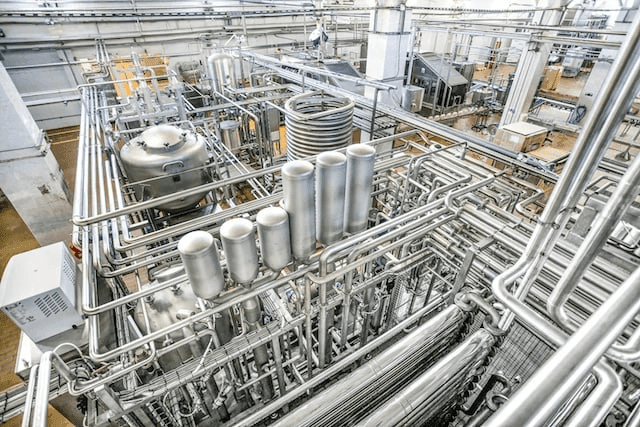

Aplicaciones industriales de los tubos de níquel

Los tubos de níquel son componentes esenciales utilizados en diversas industrias debido a sus propiedades únicas, como alta resistencia, resistencia a la corrosión y excelente conductividad térmica y eléctrica. Estos atributos hacen que los tubos de aleación de níquel, como los tubos de níquel 200 y los tubos de níquel 201, sean especialmente valiosos en aplicaciones en las que los materiales están sometidos a entornos difíciles.

En la industria del petróleo y el gas, los tubos de níquel sin soldadura se emplean a menudo por su capacidad para soportar condiciones extremas y fluidos corrosivos. Estos tubos de níquel forman parte integral de las operaciones de perforación y los sistemas de transporte, donde la durabilidad y la fiabilidad son primordiales. Por ejemplo, las plataformas marinas dependen en gran medida de los tubos capilares de níquel para los sistemas de instrumentación y control, que garantizan el funcionamiento eficaz y seguro de los equipos.

Además, el sector aeroespacial incorpora tubos de níquel de alta pureza en diversas aplicaciones, como los sistemas de combustible e hidráulicos. La naturaleza ligera pero robusta de los tubos de aleación de níquel ayuda a mejorar el rendimiento de las aeronaves al tiempo que contribuye a las normas de seguridad. Del mismo modo, en la industria de procesamiento químico, los tubos de níquel resistentes a la corrosión son indispensables para transferir sustancias químicas agresivas de forma segura, minimizando el riesgo de fugas y fallos del sistema.

La industria farmacéutica también se beneficia del uso de tubos de níquel, que pueden proporcionar los entornos limpios necesarios para procesos delicados. Los tubos de níquel 200 o níquel 201 se utilizan en la fabricación de medicamentos y en laboratorios, donde la contaminación debe controlarse estrictamente.

En conclusión, las diversas aplicaciones de los tubos de níquel en distintos sectores ponen de manifiesto su importancia para afrontar retos únicos. Las propiedades únicas de los tubos de níquel, como la resistencia a la corrosión y la fuerza, siguen impulsando la innovación y la eficiencia en todos los sectores, lo que demuestra su papel indispensable en la fabricación y la ingeniería modernas. Cada industria aprovecha las ventajas de los tubos de aleación de níquel para optimizar el rendimiento y garantizar la seguridad de sus operaciones.

Capítulo 8

Mantenimiento y longevidad de los tubos de níquel

Garantizar la longevidad y el rendimiento óptimo de los tubos de níquel y productos relacionados, como los tubos capilares de níquel, requiere un mantenimiento constante y técnicas de manipulación adecuadas. Dado que las aleaciones de níquel, incluidos los tubos de níquel 200 y los tubos de níquel 201, son apreciadas por su resistencia a la corrosión, es crucial adoptar prácticas que maximicen estas propiedades inherentes. La manipulación adecuada debe comenzar en el punto de entrega. Es vital inspeccionar el tubo de níquel sin soldadura o el tubo de níquel soldado para detectar cualquier defecto o daño visible que pueda haberse producido durante el transporte, ya que estos problemas pueden afectar a la integridad y el funcionamiento de los tubos.

Las condiciones de almacenamiento desempeñan un papel importante en el mantenimiento de la calidad de los tubos de níquel. Se recomienda almacenar los tubos de aleación de níquel en un entorno seco y climatizado para evitar la exposición a la humedad, que puede provocar corrosión con el tiempo. El uso de cubiertas o revestimientos protectores también puede proteger estos componentes de los contaminantes. Además, deben utilizarse estanterías de aluminio o madera para el almacenamiento apilado, garantizando que los tubos de níquel estén apoyados y protegidos de la deformación mecánica.

Las inspecciones periódicas deben formar parte de la rutina de mantenimiento. Esto implica comprobar si hay óxido en la superficie y asegurarse de que los acabados protectores permanecen intactos. Si se detecta algún signo de corrosión, debe actuarse de inmediato. La limpieza con materiales adecuados garantiza que el tubo capilar de níquel permanezca libre de suciedad y residuos que puedan contribuir a la corrosión. Debe establecerse un programa de mantenimiento que incluya exámenes visuales y físicos.

En conclusión, la aplicación de prácticas eficaces de manipulación, almacenamiento y mantenimiento es esencial para prolongar la vida útil de los tubos de níquel y los tubos capilares. La atención a estos detalles garantiza que los tubos de níquel de alta pureza y otros productos asociados conserven su rendimiento y fiabilidad a lo largo del tiempo, lo que en última instancia se traduce en una mayor eficiencia operativa en sus aplicaciones.

Capítulo 9

MetalsTek: Su socio de confianza para tubos de níquel

En resumen, no se puede subestimar la importancia de los tubos de níquel y los tubos capilares en diversas industrias. Ofrecen ventajas cruciales, como la resistencia a la corrosión y a las altas temperaturas, que son posibles gracias a materiales como los tubos de aleación de níquel. Además, la variedad de opciones disponibles, como los tubos de níquel sin soldadura y los tubos de níquel soldados, satisfacen diversas necesidades de aplicación, lo que demuestra la versatilidad del níquel en los procesos de fabricación.

A medida que las industrias siguen evolucionando, también lo hace la necesidad de soluciones innovadoras en la producción de tubos de níquel. Es probable que las tendencias futuras se centren en mejorar la calidad y consistencia de los productos de níquel, como el tubo de níquel de alta pureza. Los avances en la ciencia de los materiales podrían conducir al desarrollo de nuevas aleaciones de níquel que optimicen aún más las características de rendimiento. Por ejemplo, la introducción de variantes de tubería de níquel 200 y de tubo de níquel 201 podría ofrecer propiedades especializadas capaces de cumplir las estrictas normas de la industria.

Además, la sostenibilidad será cada vez más pertinente en la fabricación de tubos de níquel. Los esfuerzos por reducir el impacto ambiental pueden impulsar el uso de materiales reciclados y procesos energéticamente eficientes en la producción de tubos de níquel y tubos capilares. El compromiso de la industria con la sostenibilidad no sólo puede ayudar a cumplir las normas reglamentarias, sino también atraer a los consumidores que dan prioridad a las prácticas respetuosas con el medio ambiente.

El futuro de los tubos de níquel parece prometedor a medida que se desarrollan los avances en los métodos de producción y las innovaciones en los materiales. Con la investigación y el desarrollo en curso, las partes interesadas pueden esperar un mayor rendimiento de los tubos de níquel resistentes a la corrosión, al tiempo que alinean los procesos de producción con los esfuerzos globales de sostenibilidad. La transformación en curso conducirá en última instancia a una mejora de la calidad, el rendimiento y el respeto por el medio ambiente de los tubos y capilares de níquel, lo que beneficiará a una amplia gama de industrias.

En MetalsTek, nos enorgullecemos de suministrar tubos y capilares de níquel de primera calidad que cumplen los exigentes requisitos de las industrias actuales. Nuestra dedicación a la calidad, junto con nuestra capacidad para adaptar los objetivos a los tamaños y composiciones precisos, nos posiciona como la opción de ir a las empresas que buscan ampliar los límites y alcanzar la grandeza.