Menu

Ein Sputtertarget ist ein präzise präpariertes Material, das im Sputterprozess für die Dünnschichtabscheidung verwendet wird. MetalsTek liefert hochwertige Sputtertargets, einschließlich Metalle, Legierungen, Verbindungen und Keramiken in verschiedenen Formen, wie z. B. planar, rotierend und mehr.

Haben Sie sich schon einmal gefragt, wie die unglaublich dünnen, aber außergewöhnlich gleichmäßigen Materialschichten auf Oberflächen in der Hightech-Industrie aufgebracht werden? Dieses Verfahren ist von zentraler Bedeutung für die Herstellung von Halbleiterchips bis hin zu Solarzellen. Das Geheimnis liegt in einer entscheidenden Komponente, dem Sputtertarget. Tauchen wir tief in die Welt der Sputtertargets ein, um ihre wesentliche Rolle in der modernen Technologie zu verstehen.

Ein Sputtertarget ist ein Material, das zur Herstellung dünner Schichten in einem Verfahren verwendet wird, das als Sputterdeposition oder Dünnschichtabscheidung bezeichnet wird.

Beim Sputtern wird das Targetmaterial, das zunächst fest ist, mit gasförmigen Ionen beschossen und in winzige Partikel zerlegt, die einen Sprühnebel bilden. Dieser Sprühnebel beschichtet dann ein anderes Material, das sogenannte Substrat, auf dessen Oberfläche sich ein dünner Film ablagert.

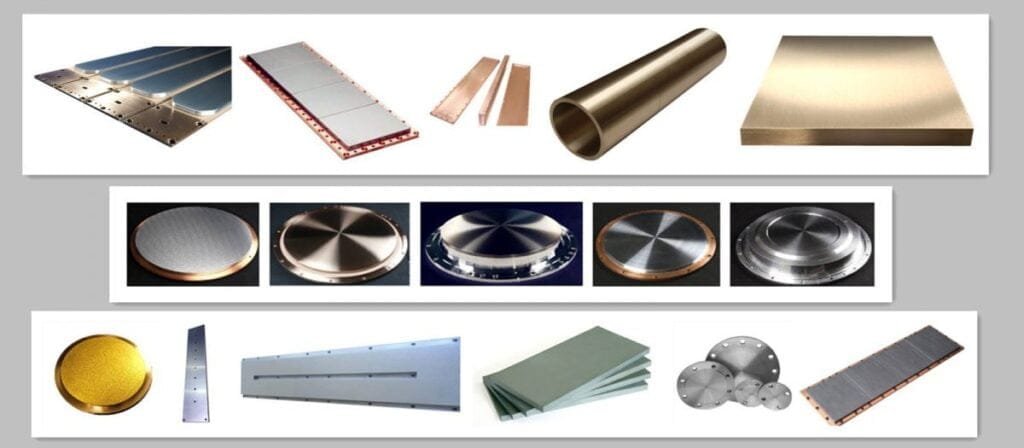

Sputtertargets werden in der Regel aus metallischen Elementen oder Legierungen hergestellt, aber auch einige keramische Targets werden zur Herstellung gehärteter dünner Schichten verwendet. Größe und Form der Sputtertargets können je nach Anwendung stark variieren und reichen von weniger als einem Zoll Durchmesser bis zu einer Länge von über einem Meter. Einige Sputtersysteme verwenden rotierende zylindrische Targets, um eine gleichmäßigere Dünnschichtabscheidung zu erreichen.

Die Wirksamkeit eines Sputtertargets hängt von Faktoren wie seiner Zusammensetzung und der Art der Ionen ab, mit denen es zerlegt wird. Die Wahl des Inertgases, in der Regel Argon, zur Ionisierung und Einleitung des Sputterprozesses ist ebenfalls wichtig für die Herstellung einer hochwertigen Dünnschicht. Das Atomgewicht der Gas-Ionen sollte dem der Moleküle des Zielmaterials entsprechen.

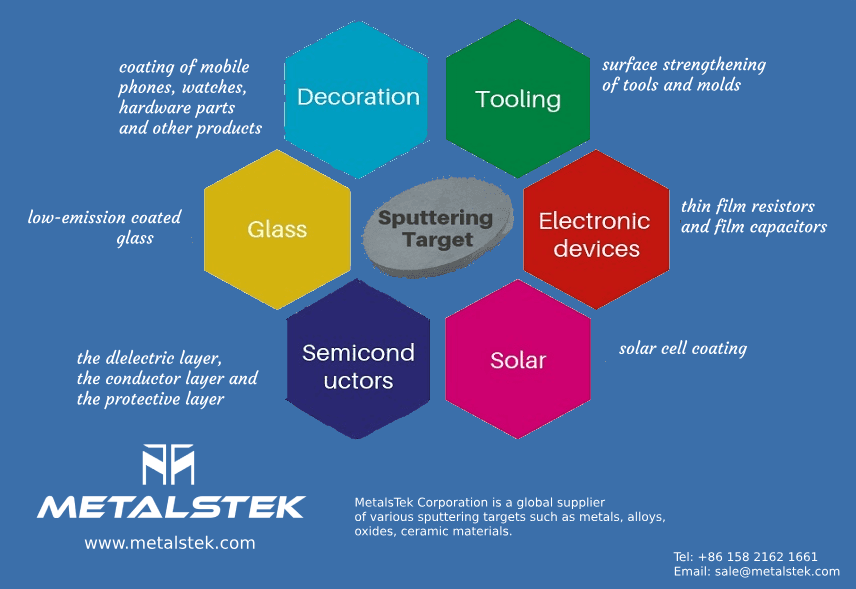

Sputtertargets werden in einer Vielzahl von Anwendungen eingesetzt, darunter die Herstellung von Halbleitern, Computerchips, Solarzellen, Low-E-Glas, optischen Beschichtungen und verschiedenen elektronischen Bauteilen.

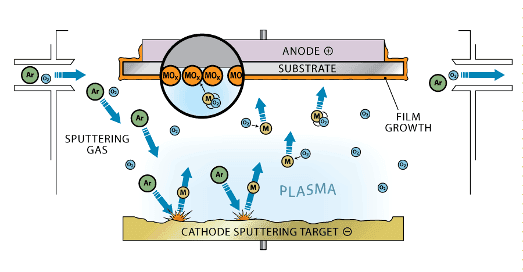

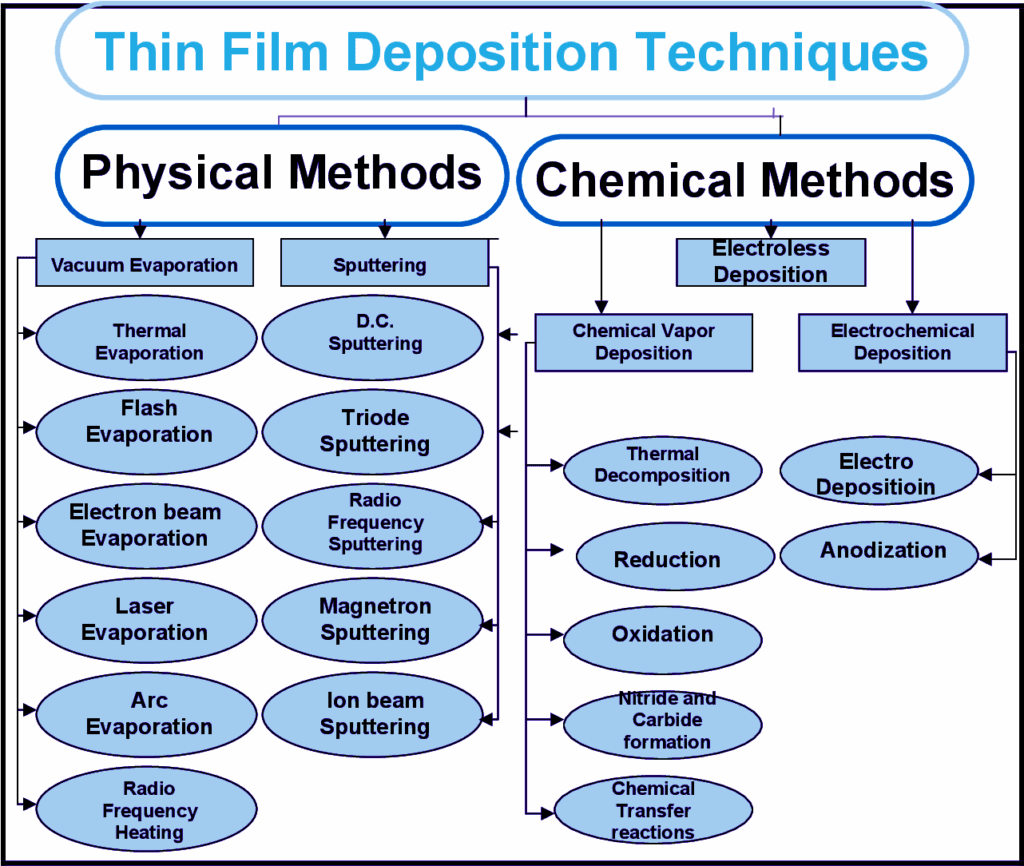

Das Sputtern ist ein Verfahren zur physikalischen Gasphasenabscheidung (PVD), mit dem dünne Materialschichten auf ein Substrat aufgebracht werden.

Das Verfahren findet in einer Vakuumkammer statt, die mit einem Niederdruck-Inertgas, in der Regel Argon, gefüllt ist. Ein negativ geladenes Zielmaterial, das so genannte Sputtertarget, wird in der Kammer platziert. Zwischen dem Target und dem Substrat wird eine Hochspannung angelegt, durch die das Inertgas ionisiert wird und ein Plasma entsteht.

Die positiv geladenen Gas-Ionen im Plasma werden auf das negativ geladene Target beschleunigt. Wenn diese hochenergetischen Ionen mit dem Target zusammenstoßen, schlagen sie Atome aus dem Targetmaterial ab. Die gesputterten Atome aus dem Target wandern durch das Vakuum und lagern sich auf dem Substrat ab und bilden eine dünne Schicht.

Der Sputterprozess wird so lange fortgesetzt, bis die gewünschte Dicke der Dünnschicht erreicht ist. Die Abscheiderate kann durch die Einstellung von Faktoren wie der angewandten Leistung, dem Gasdruck und dem Targetmaterial gesteuert werden.

Durch Sputtern wird eine Vielzahl von Dünnschichtmaterialien, darunter Metalle, Legierungen und Keramiken, auf Substrate für Anwendungen in der Halbleitertechnik, Optik, Elektronik und anderen Bereichen aufgebracht.

Der Sputterprozess kann durch verschiedene Parameter beeinflusst werden, z. B. durch die Energie der Ionen, den Einfallswinkel, das Targetmaterial und den Hintergrundgasdruck. Durch die Einstellung dieser Parameter lassen sich die Abscheiderate, die Schichteigenschaften und die Gesamteffizienz des Prozesses steuern.

Sputtertargets werden für eine Vielzahl von Anwendungen eingesetzt, vor allem bei der Herstellung dünner Schichten durch das PVD-Verfahren (Physical Vapor Deposition), darunter:

Das Sputtering-Verfahren bietet im Vergleich zu anderen Verfahren der Dünnschichtabscheidung mehrere Vorteile, wie z. B:

Allerdings hat das Sputtern auch einige Nachteile, darunter:

Sputtertargets gibt es in einer Vielzahl von Materialien und Formen, die jeweils für bestimmte Anwendungen geeignet sind. Einige gängige Typen von Sputtertargets sind:

Die Art des für ein Sputtertarget verwendeten Materials hat erheblichen Einfluss auf die Eigenschaften und die Qualität der fertigen Dünnschicht. Die Wahl des richtigen Materials für ein Sputtertarget hängt von der geplanten Anwendung der Dünnschicht, den erforderlichen Eigenschaften (z. B. elektrische Leitfähigkeit, Härte, optische Eigenschaften) und der Kompatibilität mit der Sputteranlage und den Prozessparametern ab. Jedes Material bringt unterschiedliche Eigenschaften für die Dünnschichten mit sich, die die Leistung in ihrer endgültigen Anwendung erheblich beeinflussen können.

Im Folgenden finden Sie einen Überblick über die gebräuchlichen Materialtypen, die für Sputtertargets verwendet werden, kategorisiert nach ihrer Art und ihren Anwendungen:

Sputtertargets unterscheiden sich nicht nur erheblich in ihrer Materialzusammensetzung, sondern auch in ihrer Form. Die Form eines Sputtertargets kann die Effizienz des Sputterprozesses, die Gleichmäßigkeit der Schichtabscheidung und die Gesamtnutzung des Materials beeinflussen. Nachstehend sind die üblichen Formen von Sputtertargets aufgeführt, die bei der Abscheidung von Dünnschichten verwendet werden:

Rechteckige Zielscheiben

Kreisförmige Zielscheiben

Rotierende Zielscheiben

Rohr-Zielscheiben

Ring-Ziele

Segmentierte Ziele

Überlegungen zur Auswahl von Zielformen

Die Wahl der Zielform wird von mehreren Faktoren beeinflusst:

Ziel-Materialien | Reine Metallziele Legierungsziele Keramische Ziele Zusammengesetzte Ziele (Oxide, Silizide, Karbide usw.) |

Ziel-Formen | Planare Ziele Rotierende Ziele Röhrenförmige Ziele Unregelmäßig geformte Ziele |

Ziel Verwendungszwecke | Targets für Flachbildschirme Zielvorgaben für integrierte Halbleiterschaltungen Zielvorgaben für Solarzellenplatten Zielscheiben für optische Komponenten Targets für magneto-optische Aufzeichnungsmedien Zielscheiben für die Beschichtung von Automobilglas Ziele für Forschungszwecke Targets für die Werkzeugbeschichtung … |

Bei der Auswahl von Sputtertargets ist es wichtig, die Material-, mechanischen und betrieblichen Spezifikationen sorgfältig zu prüfen, um sicherzustellen, dass sie den technischen Anforderungen des Beschichtungsprozesses und den gewünschten Eigenschaften der fertigen Dünnschicht entsprechen. Wenn Sie diese Faktoren berücksichtigen, können Sie die Leistung und die Kosteneffizienz des Beschichtungsprozesses verbessern, was zu besseren Endprodukten führt.

Sputtertargets sind eine Schlüsselkomponente der Dünnschichtabscheidungstechnologien, die für den Fortschritt in der Elektronik, Optik und Photovoltaik unerlässlich sind. Das Verständnis der Feinheiten von Sputtertargets, einschließlich ihrer Typen, Anwendungen und Auswahlkriterien, ist wichtig, um ihre Bedeutung für den Fortschritt der modernen Technologie zu erkennen. Unabhängig davon, ob Sie in der Produktion oder in der Forschung tätig sind, kann die Wahl des richtigen Sputtertargets einen großen Einfluss auf die Effektivität und Qualität Ihrer dünnen Schichten haben. Wählen Sie MetalsTek für Ihren Erfolg.