Menu

MetalsTek Engineering ist ein zuverlässiger Hersteller und Lieferant von TZM-Legierungen und deren Produkten, wie z.B. TZM-Rohre, TZM-Kapillaren, TZM-Platten, TZM-Stangen, TZM-Stäbe und bearbeitete TZM-Produkte. Wir sind in der Lage, TZM-Produkte nach Kundenwünschen zu fertigen, mit kurzen Vorlaufzeiten und Direktpreisen.

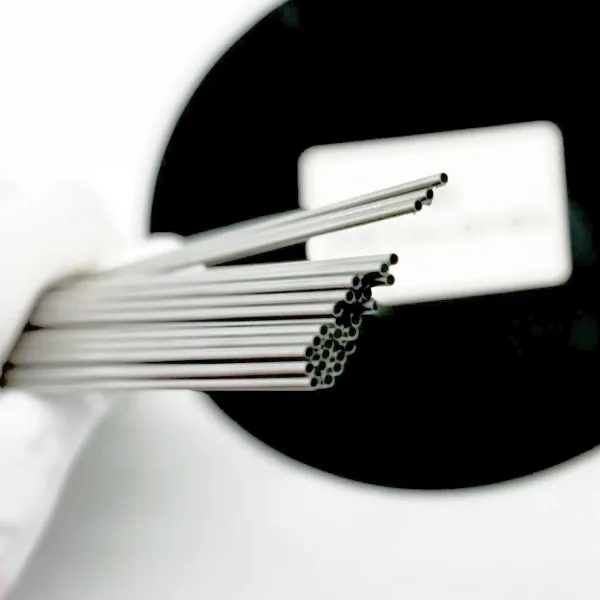

Material: TZM-Legierung, Molybdän-Legierung

Zugfestigkeit ≥735MPa; Streckgrenze ≥685MPa

Dehnung ≥10%; HV240-280 Härte

Größenbereich: ø0,5~10mm, maßgeschneiderte Durchmesser, Wanddicke 0,1~3mm, Länge 5~1.500mm

Oberfläche: Poliert (Ra<3.2), chemisch gereinigt

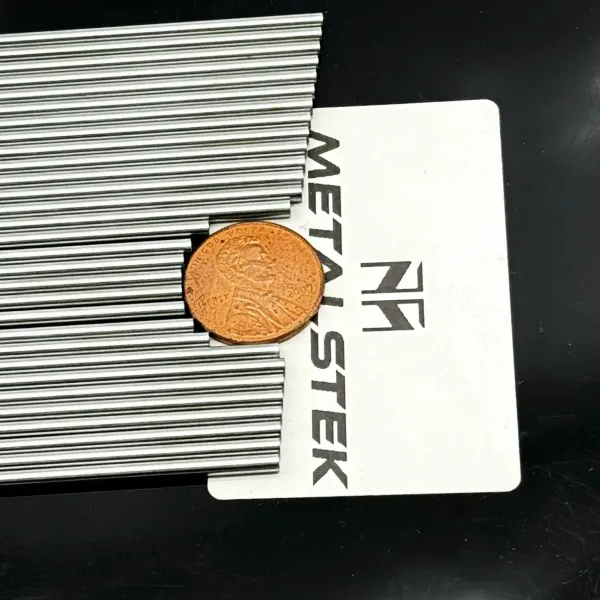

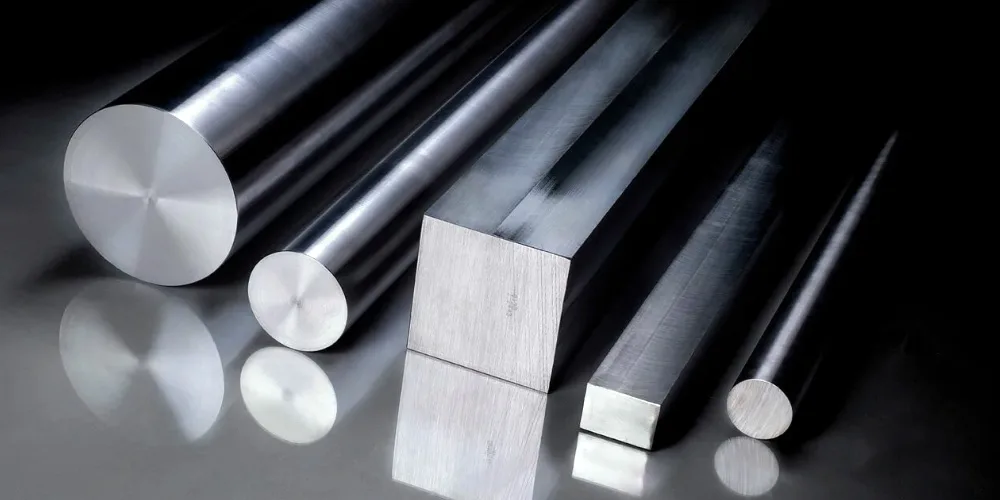

Material: Titan-Zirkonium-Molybdän-Legierung

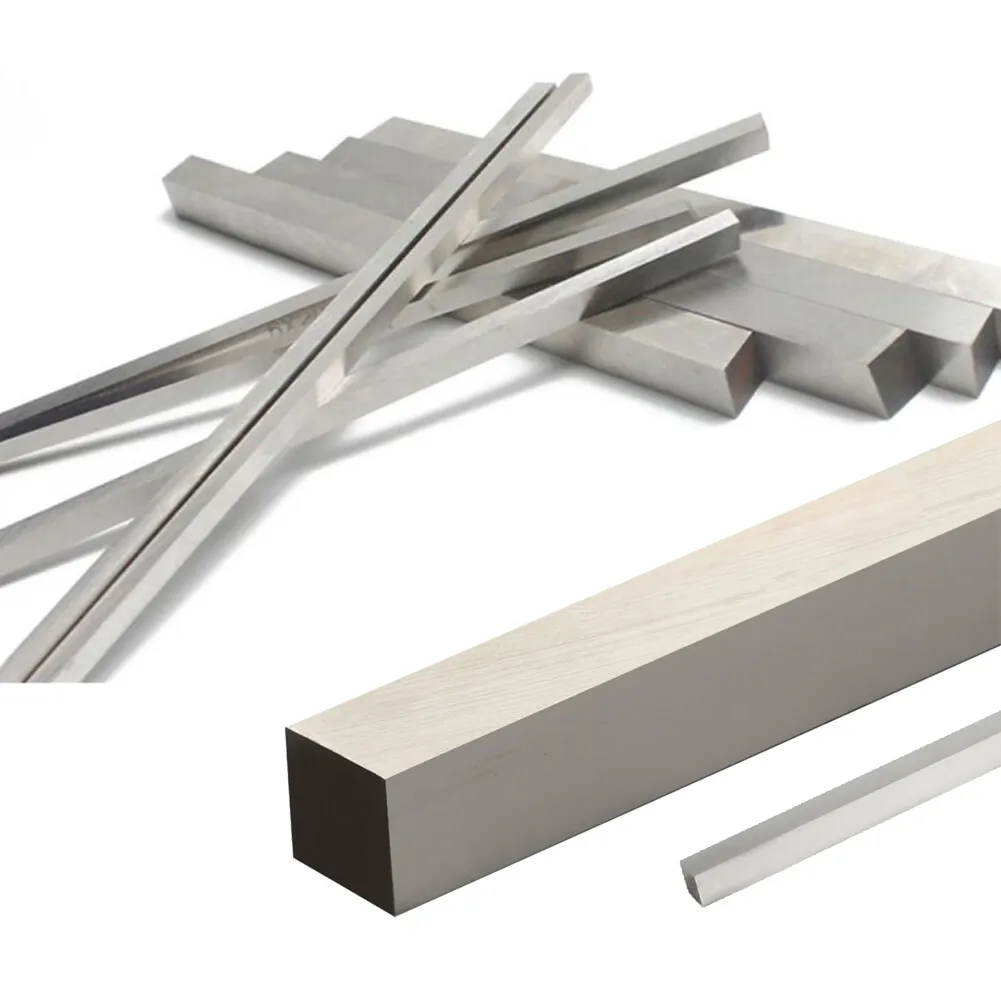

Form: Vierkantstange, Sechskantstange, Zylinderstange

Größenbereich: 0,1~60mm *100~1.500mm Länge, oder kundenspezifische Größen

Zugfestigkeit: ≥830MPa; Streckgrenze: ≥690MPa; Dehnung: ≥10%; Härte: HV240-280

Anwendungen: Lichtbogenkammerteile in Ionenimplantern, Hochtemperaturofenbau, Druckgussformen und mehr.

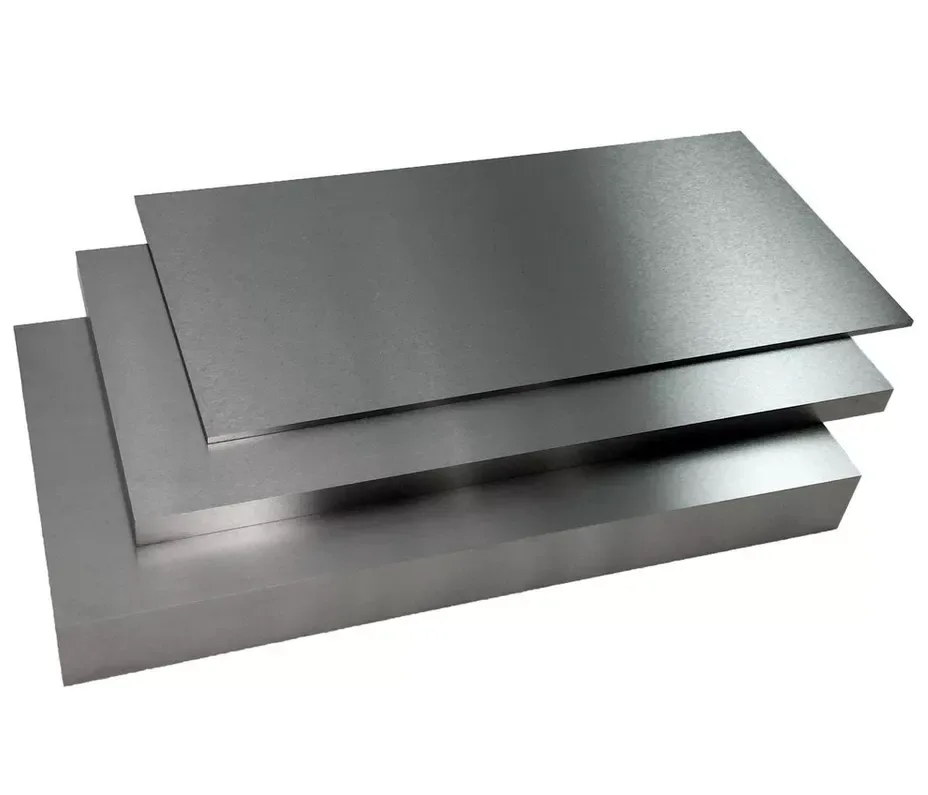

Größe Bereich: Dicke0,1~40mm * 50~600mm *100~1.500mm

Dichte: ≥10,1g/cm3

Zugfestigkeit: ≥830MPa

Streckgrenze: ≥690MPa

Dehnung: ≥10%

Härte: HV240-280

Anwendungen: Lichtbogenkammerteile in Ionenimplantern, Hochtemperaturofenbau, Druckgussformen und mehr.

Größenbereich: Durchmesser 15~100mm*200~1.500mm

Dichte: ≥10,05g/cm3

Zugfestigkeit: ≥735MPa

Streckgrenze: ≥685MPa

Dehnung: ≥10%

Härte: HV240-280

Anwendungen: Verbindung der rotierenden Röntgensputtertargets, Hochtemperaturformen, Ofenbau und mehr.

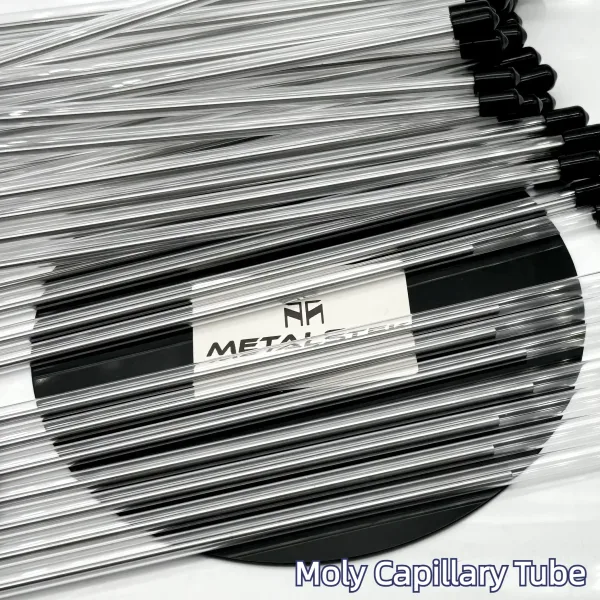

Material: TZM-Legierung

Dichte: ≥10,05g/cm3

Zugfestigkeit: ≥735MPa

Streckgrenze: ≥685MPa

Dehnung: ≥10%

Härte: HV240-280

Größenbereich: Maßgeschneiderte Durchmesser, Wanddicke 0,1~30mm, Länge 5~6.000mm

Oberfläche: Poliert (Ra<3.2), chemisch gereinigt

TZM-Legierung, auch bekannt als TZM-Molybdän-Legierung, ist eine Titan-Zirkonium-Molybdän-Legierung mit 0,50 % Titan, 0,08 % Zirkonium und 0,02 % Kohlenstoff, Rest Molybdän. Diese Legierung wird entweder durch Pulvermetallurgie oder durch Lichtbogengießen hergestellt. Die TZM-Legierung hat mehrere Vorteile gegenüber reinem Molybdän, darunter eine höhere Kriechfestigkeit, Festigkeit und Oxidationsbeständigkeit. Sie wird häufig für Hochtemperaturanwendungen und Werkzeuge für das Warmgesenkschmieden verwendet.

Hauptbestandteile: Ti: 0,4-0,55%, Zr: 0,06-0,12%, C: 0,01-0,04%, Mo: Gleichgewicht

| Others | O | Al | Fe | Mg | Ni | Si | N | Mo |

|---|---|---|---|---|---|---|---|---|

| Content (wt. %) | ≤0.03 | ≤0.01 | ≤0.002 | ≤0.002 | ≤0.002 | ≤0.002 | ≤0.002 | Bal. |

Physikalische Eigenschaften | Metrisch | Englisch | Kommentare |

| Dichte | 10,16 g/cc | 0,3671 lb/in³ | |

Mechanische Eigenschaften | Metrisch | Englisch | Kommentare |

| Zugfestigkeit, ultimativ | 83,0 MPa | 12000 psi | |

| @Temperatur 1650 °C | @Temperatur 3000 °F | ||

| 490 MPa | 71100 psi | ||

| @Temperatur 1095 °C | @Temperatur 2003 °F | ||

| 965 MPa | 140000 psi | ||

| @Temperatur 23,0 °C | @Temperatur 73,4 °F | ||

| Zugfestigkeit, Streckgrenze | 62,0 MPa | 8990 psi | |

| @Temperatur 1650 °C | @Temperatur 3000 °F | ||

| 435 MPa | 63100 psi | ||

| @Temperatur 1095 °C | @Temperatur 2003 °F | ||

| 860 MPa | 125000 psi | ||

| @Temperatur 23,0 °C | @Temperatur 73,4 °F | ||

| Dehnung bei Bruch | 10% | 10% | in 50 mm |

| Berstfestigkeit | 159 MPa | 23000 psi | Spannungsabbau Geglüht |

| @Temperatur 1320 °C, | @Temperatur 2400 °F, | ||

| Zeit 36000 sec | Zeit 10.0 Stunde | ||

| Elastizitätsmodul | 325 GPa | 47100 ksi | Reines Molybdän |

Thermische Eigenschaften | Metrisch | Englisch | Kommentare |

| WAK, linear | 4,90 µm/m-°C | 2,72 µin/in-°F | |

| @Temperatur 20,0 – 40,0 °C | @Temperatur 68.0 – 104 °F | ||

| 5,90 µm/m-°C | 3,28 µin/in-°F | Geschätzt aus reinem Mo. | |

| @Temperatur 20,0 – 250 °C | @Temperatur 68,0 – 482 °F | ||

| 6,00 µm/m-°C | 3,33 µin/in-°F | Geschätzt aus reinem Mo. | |

| @Temperatur 20,0 – 500 °C | @Temperatur 68,0 – 932 °F | ||

| 6,10 µm/m-°C | 3,39 µin/in-°F | Geschätzt aus Mo-0,5Ti | |

| @Temperatur 20,0 – 1000 °C | @Temperatur 68,0 – 1830 °F | ||

| Spezifische Wärmekapazität | 0,250 J/g-°C | 0,0598 BTU/lb-°F | Geschätzt aus reinem Mo. |

| Wärmeleitfähigkeit | 118 W/m-K | 819 BTU-in/hr-ft²-°F | |

| @Temperatur 500 °C | @Temperatur 932 °F | ||

| Schmelzpunkt | <= 2620 °C | <= 4750 °F | |

| Liquidus | 2620 °C | 4750 °F | |

Chemische Eigenschaften | Metrisch | Englisch | Kommentare |

| Kohlenstoff, C | 0.010 – 0.040 % | 0.010 – 0.040 % | |

| Wasserstoff, H | <= 0.00050 % | <= 0.00050 % | |

| Eisen, Fe | <= 0.010 % | <= 0.010 % | |

| Molybdän, Mo | 99.40% | 99.40% | |

| Nickel, Ni | <= 0.0050 % | <= 0.0050 % | |

| Stickstoff, N | <= 0.0020 % | <= 0.0020 % | |

| Sauerstoff, O | <= 0.030 % | <= 0.030 % | |

| Silizium, Si | <= 0.0050 % | <= 0.0050 % | |

| Titan, Ti | 0.40 – 0.55 % | 0.40 – 0.55 % | |

| Zirkonium, Zr | 0.060 – 0.12 % | 0.060 – 0.12 % |

Die TZM-Legierung wird häufig für Hochtemperaturanwendungen und Werkzeuge für das Warmgesenkschmieden sowie in verschiedenen Industriezweigen wie dem Bau von Vakuumöfen, medizinischen Diagnosegeräten und anderen verwendet.

Unsere TZM-Legierungsprodukte sind zur Gewährleistung einer effizienten Identifizierung und Qualitätskontrolle deutlich gekennzeichnet und etikettiert. Es wird große Sorgfalt darauf verwendet, Schäden zu vermeiden, die während der Lagerung oder des Transports entstehen könnten.

Im Bereich der fortschrittlichen Werkstoffe, die für die Hightech-Industrie von entscheidender Bedeutung sind, zeichnet sich die TZM-Legierung durch ihre außergewöhnliche Leistungsfähigkeit unter extremen Bedingungen aus. Aber was genau ist TZM, und warum wird es in Anwendungen von der Luft- und Raumfahrt bis zur Elektronik immer wichtiger? Dieser Artikel taucht tief in die Welt der TZM-Legierung ein und beleuchtet ihre Zusammensetzung, Eigenschaften und die zentrale Rolle, die sie in der modernen Technologie spielt.

TZM-Legierung, kurz für Titan-Zirkonium-Molybdän-Legierung, ist eine hochleistungsfähige Refraktärmetalllegierung, eine verbesserte Version von reinem Molybdän, die für ihre außergewöhnlichen Eigenschaften bei hohen Temperaturen bekannt ist. Durch die Beimischung von geringen Anteilen von Titan und Zirkonium auf Molybdänbasis bietet diese Legierung eine hervorragende Festigkeit und Beständigkeit gegen hohe Temperaturen und korrosive Umgebungen.

Die Rohstoffe für TZM bestehen hauptsächlich aus Molybdän (Mo), dem etwa 0,5 % Titan (Ti), 0,08 % Zirkonium (Zr) und 0,02 % Kohlenstoff (C) als karbidbildende Elemente zugesetzt werden. Diese Zusätze verleihen TZM bessere Eigenschaften als reines Molybdän und machen es zu einer ersten Wahl für anspruchsvolle technische Projekte.

Element | Gehalt (%) |

Molybdän, Mo | 99.38-99.41 |

Titan, Ti | 0.5 |

Zirkonium, Zr | 0.08 |

Kohlenstoff, C | 0.010-0.040 |

Die für die Herstellung der TZM-Legierung verwendeten Rohstoffe sind hochreines Molybdänpulver, Titanhydrid (TiH2)-Pulver, Zirkoniumhydrid (ZrH2)-Pulver und Graphitpulver.

Herstellungsverfahren für TZM-Legierungen Die Herstellung von TZM-Legierungen umfasst mehrere hochentwickelte metallurgische Verfahren, die eine optimale Leistung in der Endanwendung gewährleisten sollen. Diese Prozesse umfassen:

Diese Aufbereitungsmethoden sind entscheidend, um sicherzustellen, dass die TZM-Legierung die erwartete Leistung in anspruchsvollen Anwendungen wie in der Luft- und Raumfahrt und in der Elektronik liefert, wo Standardmaterialien versagen könnten. Die sorgfältige Kontrolle der Qualität des Rohmaterials in Verbindung mit präzisen Herstellungsverfahren bestimmt den Erfolg der TZM-Legierung in kritischen Anwendungen.

Die TZM-Legierung weist eine Reihe außergewöhnlicher Eigenschaften auf, die sie für verschiedene Hochtemperaturanwendungen geeignet machen:

Mechanische Eigenschaften

Thermische Eigenschaften

Elektrische Eigenschaften

Korrosionsbeständigkeit: TZM bietet bei Temperaturen bis zu 400 °C eine bessere Oxidationsbeständigkeit als reines Molybdän. Darüber hinaus können Schutzmaßnahmen oder Beschichtungen erforderlich sein, um die Oxidation in einer Luftumgebung zu verhindern.

Kriechwiderstand: Einer der Hauptvorteile von TZM gegenüber reinem Molybdän ist seine hervorragende Kriechbeständigkeit bei hohen Temperaturen. Dadurch eignet sich TZM für Bauteile wie Triebwerksteile und Hochtemperatur-Ofenkomponenten, wo die Werkstoffe über längere Zeit hohen Temperaturen und Belastungen ausgesetzt sind.

Diese Eigenschaften machen die TZM-Legierung zu einem bevorzugten Werkstoff für Ingenieure und Konstrukteure, die die Grenzen herkömmlicher Metalle in extremen Umgebungen überwinden wollen. Ob in der Luft- und Raumfahrt, im Verteidigungsbereich oder in der fortschrittlichen Fertigung – die Mischung aus Hochtemperaturfestigkeit, thermischer Stabilität und Widerstandsfähigkeit gegenüber mechanischem Verschleiß bietet erhebliche Vorteile und macht TZM zu einem unverzichtbaren Bestandteil bei der Entwicklung von Technologien der nächsten Generation.

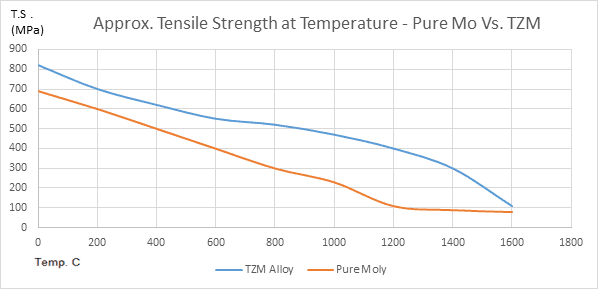

Obwohl sowohl die TZM-Legierung als auch reines Molybdän zu den hochschmelzenden Metallen gehören, gibt es einige wesentliche Unterschiede zwischen den beiden. Diese Unterschiede liegen nicht nur in der chemischen Zusammensetzung, sondern erstrecken sich auch auf die mechanische Festigkeit, die thermische Leistung und die Anwendungseignung. Hier ist ein detaillierter Vergleich:

Zusammensetzung

Mechanische Eigenschaften

Thermische Eigenschaften

Widerstandsfähigkeit gegen Oxidation

Anwendungen

Kosten und Verarbeitung

Verarbeitung: Die Verarbeitung von TZM kann aufgrund seiner höheren Härte und Festigkeit schwieriger sein als die von reinem Molybdän, was unter Umständen fortschrittlichere Fertigungstechniken und Werkzeuge erfordert.

Die TZM-Legierung mit ihren verbesserten Eigenschaften, die sich aus dem Zusatz von Titan, Zirkonium und Kohlenstoff zu ihrer primären Molybdänbasis ergeben, ist für den Einsatz in Umgebungen geeignet, in denen hohe Festigkeit, ausgezeichnete Kriechfestigkeit und hervorragende thermische Eigenschaften entscheidend sind. Die spezialisierten Anwendungen der TZM-Legierung erstrecken sich über verschiedene Hightech- und Industriesektoren und spiegeln ihre Fähigkeit wider, unter extremen Bedingungen zu funktionieren. Hier ist ein detaillierter Blick auf die häufigen Einsatzgebiete der TZM-Legierung:

Luft- und Raumfahrt und Luftfahrt

Elektronik- und Elektroindustrie

Industrielle Hochtemperaturanwendungen

Medizintechnik

Kernenergie

Forschung und Entwicklung

Beschichtungstechnologie

Die vielfältigen Anwendungen der TZM-Legierung verdeutlichen ihre Vielseitigkeit und ihre wichtige Rolle in der modernen Technologie und in industriellen Prozessen. Ihre verbesserten Materialeigenschaften ermöglichen nicht nur einen effektiven Einsatz unter extremen Bedingungen, sondern tragen auch zur Weiterentwicklung und Zuverlässigkeit von Technologien in Sektoren bei, die ein Höchstmaß an Leistung erfordern. Diese Anpassungsfähigkeit und Robustheit sorgen dafür, dass die TZM-Legierung ein bevorzugter Werkstoff für Ingenieure und Konstrukteure bleibt, die sich den Herausforderungen der heutigen anspruchsvollen Umgebungen stellen.

Die TZM-Legierung ist eine bemerkenswerte Refraktärmetalllegierung, die die Hochtemperaturfestigkeit von Molybdän mit den zusätzlichen Vorteilen von Titan, Zirkonium und Kohlenstoff verbindet. Ihre einzigartigen Eigenschaften machen sie zu einer idealen Wahl für verschiedene Hochtemperaturanwendungen, insbesondere in Branchen, in denen Leistung und Zuverlässigkeit entscheidend sind. Als führender Anbieter von Molybdänprodukten bietet MetalsTek Engineering eine breite Palette von TZM-Legierungsprodukten an, um die Anforderungen von Forschern und Herstellern weltweit zu erfüllen.