Menu

Si vous disposez d’un espace ou d’une puissance limités dans votre système, les sources micro-électroniques sont un excellent choix. Nous disposons d’une large gamme de sources plus petites, conçues pour être compactes et efficaces, tout comme nos sources d’évaporation plus grandes. La plupart des sources de cette section mesurent un peu moins de 2,00 pouces de long.

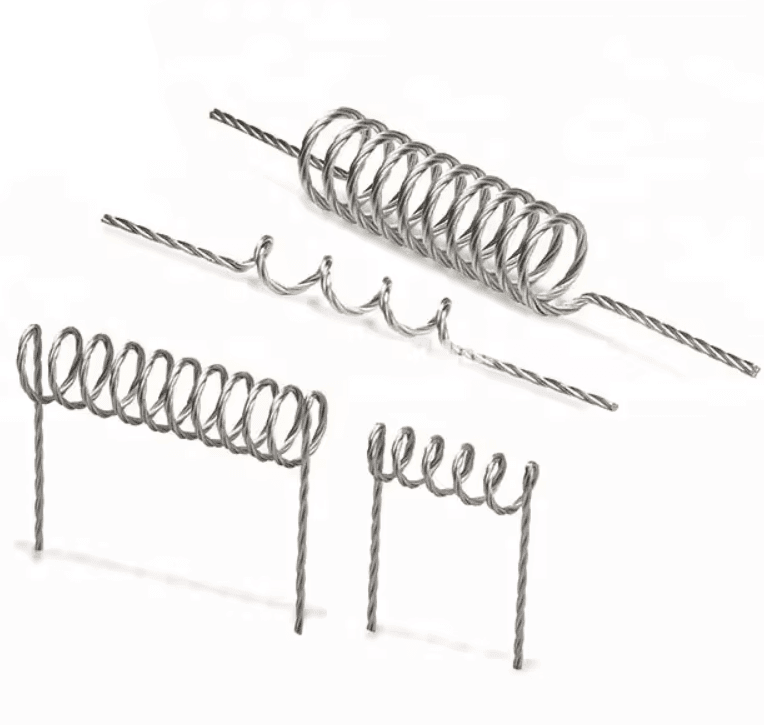

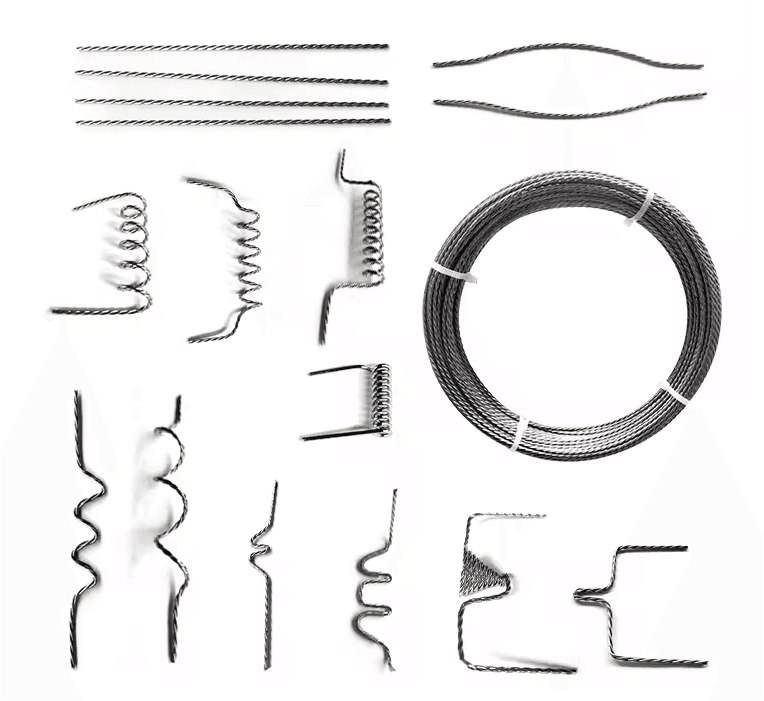

Si vous recherchez une source d’évaporation thermique rentable et conviviale que vous pouvez utiliser pendant une courte période, les sources à filament sont un excellent choix. Elles sont généralement utilisées pour l’évaporation flash avec des fils ou des cannes. Les sources de filaments sont disponibles dans différentes configurations et peuvent être simples ou multibrins.

Ces baguettes sont spécialement conçues pour vous offrir les meilleurs résultats en matière de couches d’adhérence. Et si vous préférez les sources de tiges de tungstène enveloppées de fil de tungstène, nous avons également ce qu’il vous faut. Nous proposons une grande variété d’options afin que vous puissiez obtenir exactement ce dont vous avez besoin pour votre projet.

Les réchauffeurs à panier constituent une option pratique pour charger le matériau directement dans le panier sans avoir besoin d’un creuset. Ces éléments chauffants sont généralement fabriqués à partir de fils de tungstène, simples ou multibrins. En outre, il existe également des chauffe-paniers revêtus d’alumine pour les matériaux qui peuvent s’allier à des métaux réfractaires.

Lorsqu’il s’agit de déposer différents matériaux, les creusets chauffants avec creusets sont un excellent choix. Ils vous permettent de charger plus de matériaux qu’une source de bateau ordinaire. Vous pouvez choisir des chauffages à panier fabriqués à partir de fils de tungstène toronnés ou des chauffages à creuset blindés qui chauffent plus efficacement.

Nous proposons une large gamme de creusets pour l’évaporation thermique et l’évaporation par faisceau d’électrons. Nos creusets sont disponibles dans différents matériaux pour répondre à vos besoins spécifiques. En outre, nous disposons également de creusets HTE (évaporation à haute température) et LTE (évaporation à basse température) pour les sources d’évaporation thermique qui requièrent des conditions de température extrêmes.

Les bateaux sont disponibles dans une large gamme de tailles, de dimensions et de matériaux. Vous pouvez trouver des bateaux de différentes longueurs, largeurs et épaisseurs. En outre, il existe différentes formes et configurations.

Les fours à caisson se présentent sous différentes formes pour répondre à vos besoins. Ces fours sont spécialement conçus pour éviter les éclaboussures lors du chauffage de certains matériaux. Les déflecteurs des fours bloquent la vue directe entre le matériau chauffé et la surface sur laquelle il repose.

Des sources d’évaporation revêtues d’alumine ont été créées pour remplacer les creusets d’alumine dans certaines applications spécialisées.

Dans le domaine de la science des matériaux et du dépôt de couches minces, les sources d’évaporation sont des outils indispensables qui jouent un rôle crucial dans diverses applications. Des semi-conducteurs et de l’optique aux cellules solaires et aux appareils médicaux, ces sources sont utilisées pour déposer des couches minces très pures sur des substrats par le processus de dépôt physique en phase vapeur (PVD).

Mais comment fonctionnent les sources d’évaporation ? Et quelles sont leurs principales applications ? Dans ce guide complet, nous nous plongeons dans les rouages complexes des sources d’évaporation, en explorant les principes qui sous-tendent leur fonctionnement et en mettant en lumière leurs nombreuses applications dans tous les secteurs d’activité.

Des sources résistives et à faisceau d’électrons aux sources thermiques et de pulvérisation, nous examinons les différents types de sources d’évaporation disponibles, en approfondissant leurs caractéristiques et avantages uniques. En outre, nous explorons les différents facteurs qui influencent le choix de la source, tels que la compatibilité des matériaux, les exigences en matière d’épaisseur du film et la vitesse de dépôt.

Que vous soyez chercheur, ingénieur ou simplement curieux du monde du dépôt de couches minces, ce guide ultime vous apportera les connaissances nécessaires pour naviguer dans le domaine fascinant des sources d’évaporation et de leurs applications.

Les sources d’évaporation transforment les matériaux solides en phase vapeur, qui sont ensuite condensés sur un substrat pour former un film mince. Ce processus implique de chauffer le matériau source à sa température d’évaporation, généralement par des moyens résistifs, par faisceau d’électrons ou par des moyens thermiques.

Les sources d’évaporation résistives utilisent un élément chauffant résistif, tel qu’un filament de tungstène, pour générer de la chaleur et vaporiser le matériau source. Le filament est porté à une température élevée, ce qui entraîne la sublimation du matériau et la formation d’une vapeur. Cette vapeur se déplace ensuite vers le substrat, où elle se condense et forme un film mince.

Les sources d’évaporation par faisceau d’électrons utilisent un faisceau d’électrons à haute énergie pour chauffer le matériau source. Une haute tension est appliquée à un canon à électrons, qui émet un faisceau concentré d’électrons. Ces électrons bombardent le matériau source, le chauffent et l’évaporent. Le matériau vaporisé se déplace ensuite vers le substrat, où il se condense et forme un film mince.

Les sources d’évaporation thermique s’appuient sur le chauffage résistif ou l’évaporation par faisceau d’électrons pour chauffer le matériau, de la même manière que leurs homologues respectifs. La principale différence réside dans la conception de la source d’évaporation. Les sources thermiques sont généralement conçues avec un creuset ou un bateau, qui contient le matériau source. Le creuset est chauffé, ce qui entraîne la vaporisation du matériau et la formation d’un film mince sur le substrat.

Il existe différents types de sources d’évaporation, chacun ayant ses propres caractéristiques et avantages. Voici quelques-uns des types les plus couramment utilisés :

1. Sources d’évaporation résistive : Ces sources sont largement utilisées en raison de leur simplicité et de leur rentabilité. Elles conviennent à une large gamme de matériaux et peuvent atteindre des taux de dépôt élevés. Toutefois, elles peuvent ne pas convenir aux matériaux ayant un point de fusion élevé.

2. Sources d’évaporation à faisceau d’électrons : Les sources à faisceau d’électrons offrent un contrôle précis du processus d’évaporation et permettent d’atteindre des taux de dépôt élevés. Elles sont idéales pour les matériaux ayant un point de fusion élevé et permettent le dépôt de films très adhérents et denses. Cependant, elles sont généralement plus chères et nécessitent un équipement complexe.

3. Sources d’évaporation thermique : Les sources thermiques sont polyvalentes et peuvent accueillir un large éventail de matériaux. Elles sont relativement simples à utiliser et rentables. Toutefois, elles ne permettent pas d’atteindre le même niveau de contrôle et d’uniformité que les sources à faisceau d’électrons.

4. Sources de pulvérisation : Bien qu’elles ne soient pas des sources d’évaporation à proprement parler, les sources de pulvérisation méritent d’être mentionnées car elles sont couramment utilisées dans les processus de dépôt de couches minces. La pulvérisation consiste à bombarder un matériau cible avec des ions à haute énergie, ce qui provoque l’éjection d’atomes et leur dépôt sur un substrat. Ce procédé offre une excellente adhérence du film et permet de déposer une large gamme de matériaux.

L’industrie des semi-conducteurs fait largement appel aux sources d’évaporation pour diverses applications. L’une des principales utilisations est le dépôt de contacts métalliques et d’interconnexions dans les circuits intégrés. Les sources d’évaporation permettent un dépôt précis et contrôlé de métaux tels que l’aluminium, le cuivre et l’or, garantissant une conductivité électrique et une fiabilité optimales.

Les sources d’évaporation jouent également un rôle important dans la production de dispositifs semi-conducteurs, tels que les diodes et les transistors. Grâce à un contrôle précis du processus de dépôt, les sources d’évaporation permettent de créer des couches minces aux propriétés électriques spécifiques, garantissant ainsi des performances optimales pour les appareils.

En outre, les sources d’évaporation sont utilisées dans la fabrication de dispositifs photovoltaïques, tels que les cellules solaires. Ces sources permettent de déposer des couches minces de matériaux semi-conducteurs, tels que le silicium et le tellurure de cadmium, qui sont essentiels à la conversion de la lumière du soleil en électricité.

Les sources d’évaporation sont largement utilisées dans les processus de dépôt de couches minces, où de fines couches de matériaux sont déposées sur des substrats pour diverses applications. Ces procédés sont couramment utilisés dans la fabrication d’appareils électroniques, de revêtements optiques et d’appareils médicaux, entre autres.

L’un des principaux avantages des sources d’évaporation pour le dépôt de couches minces est leur capacité à produire des films d’une grande pureté. En utilisant des matériaux de source de haute qualité et en contrôlant soigneusement les paramètres de dépôt, les sources d’évaporation peuvent déposer des films avec un minimum d’impuretés, ce qui garantit des performances et une fiabilité optimales des dispositifs.

Les sources d’évaporation offrent également un excellent contrôle de l’épaisseur du film. En ajustant le temps et la vitesse de dépôt, il est possible de contrôler précisément l’épaisseur du film, ce qui permet de créer des films minces dotés de propriétés et de fonctionnalités spécifiques.

Les diodes électroluminescentes organiques (OLED) sont une technologie prometteuse pour les écrans et les applications d’éclairage. Les sources d’évaporation jouent un rôle crucial dans la fabrication des dispositifs OLED, en particulier dans le dépôt des couches organiques.

Les dispositifs OLED sont constitués de plusieurs couches organiques, chacune ayant des propriétés électriques et optiques spécifiques. Les sources d’évaporation permettent le dépôt de ces couches organiques en chauffant les matériaux organiques à leur température d’évaporation et en les laissant se condenser sur le substrat.

L’utilisation de sources d’évaporation dans la fabrication des OLED permet un contrôle précis de l’épaisseur et de la composition des couches, ce qui garantit l’uniformité et les performances optimales des appareils. En outre, la grande pureté des films déposés contribue à la longévité et à l’efficacité des dispositifs OLED.

Les différents types de cellules solaires nécessitent différents matériaux semi-conducteurs, tels que le silicium, le tellurure de cadmium et le séléniure de cuivre, d’indium et de gallium. Les sources d’évaporation permettent le dépôt de ces matériaux sur le substrat, formant la couche active de la cellule solaire.

L’utilisation de sources d’évaporation dans la production de cellules solaires permet un contrôle précis de l’épaisseur et de la composition de la couche semi-conductrice, ce qui optimise l’absorption de la lumière solaire et améliore l’efficacité de la cellule solaire. En outre, la grande pureté des films déposés contribue à la stabilité et à la fiabilité à long terme de la cellule solaire.

Les sources d’évaporation offrent plusieurs avantages qui en font un choix populaire dans les processus de dépôt de couches minces. Voici quelques-uns de ces avantages :

Cependant, les sources d’évaporation présentent également certains inconvénients qu’il convient de prendre en compte :

Le niveau de pureté des matériaux d’évaporation est un facteur essentiel de la qualité des couches minces produites. Les niveaux de pureté sont généralement exprimés en pourcentage, les matériaux de haute pureté ayant moins d’impuretés. Ces niveaux peuvent aller de 99,9 % à 99,99999 %, la pureté requise dépendant de l’application et des exigences de performance du film mince.

Les impuretés présentes dans le matériau d’évaporation peuvent entraîner des défauts, une contamination et une réduction des performances de la couche mince déposée. Il est donc essentiel de garantir un niveau de pureté approprié pour obtenir les propriétés et les fonctionnalités souhaitées de la couche mince.

Les techniques permettant de garantir des niveaux de pureté élevés dans les matériaux d’évaporation comprennent des méthodes de purification avancées, telles que le raffinage par zone, le dépôt chimique en phase vapeur et la fusion par faisceau d’électrons. En outre, une manipulation et un stockage soigneux des matériaux peuvent contribuer à maintenir leur pureté tout au long du processus de dépôt.

Les matériaux d’évaporation se présentent sous différentes formes : morceaux, pastilles, fils, tiges et granulés. La forme du matériau peut affecter la vitesse d’évaporation et l’uniformité du film déposé.

Les fabricants fournissent souvent ces matériaux sous des formes spécifiques pour s’adapter à différents types d’équipements et de processus d’évaporation. Par exemple, les matériaux en forme de fil peuvent être utilisés dans les systèmes d’évaporation thermique, tandis que les granulés ou les morceaux peuvent être mieux adaptés à l’évaporation par faisceau d’électrons.

Le choix de la forme du matériau est influencé par des facteurs tels que la vitesse de dépôt souhaitée, la taille et la géométrie de la source d’évaporation et les exigences spécifiques de l’application du film mince. En sélectionnant la forme appropriée du matériau, les ingénieurs peuvent optimiser le processus d’évaporation et obtenir les propriétés souhaitées pour les couches minces.

Cette ressource complète fournit des informations sur les propriétés, les applications et la manipulation de divers matériaux d’évaporation. Elle sert de référence aux ingénieurs et aux techniciens pour sélectionner le matériau approprié à leurs besoins spécifiques en matière de dépôt.

Les facteurs importants à prendre en compte lorsque vous investissez dans des matériaux d’évaporation :

En vous référant au guide des matériaux d’évaporation, vous pouvez prendre des décisions éclairées sur les matériaux les plus appropriés pour vos projets de dépôt de couches minces, garantissant ainsi la fabrication réussie de couches minces de haute qualité.

Les matériaux d’évaporation sont à la base des processus de dépôt de couches minces et jouent un rôle crucial dans l’avancement de diverses industries, de l’électronique à l’optique. Comprendre les différents types de matériaux d’évaporation, les processus de dépôt associés et les facteurs qui influencent leurs performances est essentiel pour les ingénieurs et les chercheurs travaillant dans le domaine de l’ingénierie du vide et de la science des matériaux.

En explorant les subtilités des matériaux d’évaporation, notamment leur composition, leur pureté, leur forme et leurs caractéristiques de dépôt, les utilisateurs peuvent optimiser le processus de dépôt de couches minces et développer des solutions innovantes qui repoussent les limites de la technologie. La poursuite de la recherche et du développement dans ce domaine conduira sans aucun doute à de nouvelles avancées dans la production de couches minces de haute performance et à l’expansion de leurs applications.