Menu

MetalsTek Engineering fournit des produits de qualité en alliage de tungstène et de rhénium sous différentes formes : poudre, fil, feuille, plaque, tige, tube, thermocouple, etc.

Matériau : Tungstène Rhénium

Composition : WRe3%, WRe5%, WRe25%, WRe26%.

Aspect : Argent Métallique

Taille : Diamètre 0,1 mm, 0,2 mm, 0,25 mm, 0,3 mm, 0,35 mm, 0,5 mm, 1,0 mm

Autre : Peut être personnalisé

Matériau : Tungstène Rhénium

Composition : WRe3%, WRe5%, WRe25%, WRe26%.

Type : Roulé, étiré, gravé

Taille : Tailles sur mesure

Autre : Peut être personnalisé

Matériau : Tungstène Rhénium

Composition : WRe3%, WRe5%, WRe25%, WRe26%.

Aspect : Argent Métallique

Taille : Diamètre 1~35mm

Autre : Peut être personnalisé

Matériau : Tungstène Rhénium

Composition : WRe3%, WRe5%, WRe25%, WRe26%.

Aspect : Tubes

Taille : Diamètre 1~150mm * Longueur

Autre : Peut être personnalisé

Matériau : Tungstène Rhénium

Composition : WRe3%, WRe5%, WRe25%, WRe26%.

Aspect : Argent Métallique

Gammes de tailles : Épaisseur 0,2~1mm, Largeur ≤600mm, Longueur 10~350mm

Autre : Peut être personnalisé

Matériau : Tungstène Rhénium

Composition : WRe3%, WRe5%, WRe25%, WRe26%.

Aspect : Argent Métallique

Gammes de tailles : Épaisseur 1~20mm, Largeur ≤300mm, Longueur ≤300mm

Autre : Peut être personnalisé

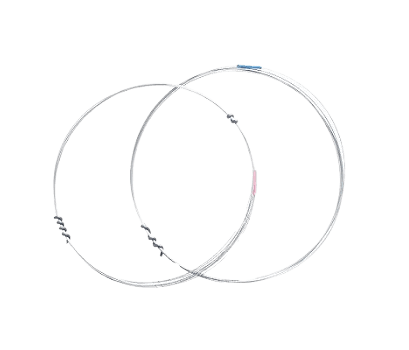

Matériau : Tungstène Rhénium

Composition : WRe3%, WRe5%, WRe25%, WRe26%.

Aspect : Argent Métallique

Taille : Diamètre 0,1 mm, 0,2 mm, 0,25 mm, 0,3 mm, 0,35 mm, 0,5 mm

Autre : Peut être personnalisé

Matériau : Tungstène Rhénium (W-Re)

Concentration en rhénium : 3%, 5%, 10%, 25%, 26%

Pureté : W-Re 99,9 %, 99,99 %.

Densité : 19,4 g/cc

Aspect : Couleur grise

Taille des particules : 15-53μm, 45-105μm, ou sur mesure

Point de fusion : 3 360°C

Morphologie : Sphérique

| Matériau | W | W-3Re | W-25Re | W-26Re | Re | |

| Point de fusion (℃) | 3410 | 3360 | 3100 | 2950 | 3170 | |

| Densité (g/cc) | 19.3 | 19.4 | 19.65 | 19.66 | 21.02 | |

| Résistivité | 20 ℃ | 5.5 | 9.7 | 27.9 | 29.6 | 19.8 |

| (uΩ.cm) | 1000 ℃ | 36.2 | 37.8 | 54.7 | 55.5 | 62.0 |

| 1500 ℃ | 52 | 53.5 | 68.5 | 70.6 | 82.0 | |

| 2000 ℃ | 66.0 | 69.0 | 82.0 | 85.0 | 150.0 | |

| Microdureté (MPa) | Usiné | 3423-3923 | 3923-4325 | 5394-7845 | 5394-7845 | 4903-7845 |

| 1000 ℃ recuit | 834 | 2844-3040 | 3579-3678 | 3678-3776 | 1412 | |

| Résistance à la traction (MPa) | Usiné | 1950 | 3300 | 2400 | 2410 | 2256-2452 |

| 1400 ℃ recuit | 1650 | 1750 | 1950 | 1970 | ||

| 1600 ℃ recuit | 1200 | 1620 | 1810 | 1800 | ||

| 1800 ℃ recuit | 850 | 1420 | 1600 | 1620 | ||

| Allongement (%) | Usiné | 1-2 | 1-2 | 2-3 | 2-3 | 1-2 |

| 1400 ℃ recuit | 1-2 | 2-3 | 15-20 | 15-20 | 20-25 | |

| 1600 ℃ recuit | 1-2 | 5-10 | 18-22 | 18-22 | 18-20 | |

| 1800 ℃ recuit | 1-2 | 10-15 | 17-19 | 17-19 | 10-15 | |

| Taux de recristallisation | 1100 | 1500 | 1800 | 1780 | 1500 | |

| Forme du produit | Composition du produit | Spécifications |

|---|---|---|

| Fil de thermocouple | WRe 3/25, WRe 5/26 | ø : 0.1mm, 0.2mm, 0.25mm, 0.3mm, 0.35mm, 0.5mm |

| Thermocouple à gaine | WRe 3/25, WRe 5/26 | Utilisé dans le vide, l’hydrogène et les gaz inertes avec une plage de température de travail de 0-2 300℃. |

| Fil | WRe3%, WRe5%, WRe25%, WRe26%. | ø : 0.1mm, 0.2mm, 0.25mm, 0.3mm, 0.35mm, 0.5mm, 1.0mm |

| Tige/Barre | WRe3%, WRe5%, WRe25%, WRe26% | ø : 1mm ~ 35mm |

| Feuille/plaque | WRe3%, WRe5%, WRe25%, WRe26%. | 0.2mm min * (10-350)mm * 600mm max |

| Cible de bavardage | WRe3%, WRe5%, WRe25%, WRe26%. | Personnalisé selon les besoins |

Tube en alliage WRe | WRe3%, WRe5%, WRe25%, WRe26%. |

L’alliage de tungstène-rhénium (W-Re), composé d’un alliage de tungstène avec 3 %, 5 %, 25 % ou 26 % de rhénium, d’une densité d’environ 19,7 g/cc, fait preuve d’une flexibilité et d’une résistance remarquables. Avec un point de fusion élevé de 3 050°C et une température de recristallisation élevée de 1 900°C, cet alliage trouve des applications significatives dans l’aérospatiale et la mesure de la température. Cet alliage est largement utilisé dans diverses industries, notamment pour les thermocouples, les processus d’assemblage, les applications médicales, les technologies aérospatiales, les fours et les opérations de traitement thermique.

Le tungstène-rhénium, dont la densité est presque équivalente à celle du tungstène, est couramment utilisé dans les thermocouples et les appareils électroniques. Ses propriétés polyvalentes le rendent précieux dans diverses applications nécessitant une mesure précise de la température et une fonctionnalité électronique.

L’alliage tungstène-rhénium trouve des applications polyvalentes dans diverses industries en raison de ses propriétés uniques. Parmi les applications les plus importantes, on peut citer

En résumé, les applications de l’alliage tungstène-rhénium couvrent l’aérospatiale, la mesure de la température, les appareils médicaux, les processus d’assemblage, les fours à haute performance, l’électronique, les thermocouples et l’industrie du traitement thermique, en raison de ses propriétés exceptionnelles.

Nos alliages de tungstène et de rhénium sont méticuleusement étiquetés et marqués à l’extérieur, ce qui garantit une identification efficace et un contrôle de qualité rigoureux. Nous accordons la plus grande attention à la prévention de tout dommage potentiel pouvant survenir pendant le stockage ou le transport.

Vous êtes à la recherche d’un matériau offrant une résistance et une durabilité imbattables ? Ne cherchez pas plus loin que l’alliage de tungstène et de rhénium. Cet alliage remarquable est connu pour ses propriétés exceptionnelles qui en font un choix populaire dans diverses industries. Dans ce guide ultime, nous allons plonger dans le monde de l’alliage de tungstène et de rhénium, et dévoiler sa résistance et sa durabilité supérieures.

Grâce à sa composition unique, l’alliage tungstène-rhénium présente des propriétés mécaniques remarquables qui le distinguent des autres matériaux. Son point de fusion élevé, son excellente résistance à la corrosion et sa résistance supérieure à la traction en font une option idéale pour les applications dans des conditions extrêmes.

Que vous travailliez dans l’aérospatiale, l’électronique ou toute autre industrie exigeant des matériaux de haute performance, il est essentiel de comprendre les avantages et les applications de l’alliage de tungstène et de rhénium. Des tuyères de fusées aux contacts électriques, en passant par les anodes de rayons X et les thermocouples, cet alliage a un large éventail d’utilisations.

Rejoignez-nous pour explorer les caractéristiques et les applications fascinantes de l’alliage tungstène-rhénium. Découvrez pourquoi ce matériau remarquable est un choix incontournable pour les industries qui recherchent la force, la durabilité et la fiabilité.

L’alliage de tungstène et de rhénium est une combinaison unique de deux éléments : le tungstène et le rhénium. Cet alliage présente des propriétés exceptionnelles qui le rendent très intéressant pour diverses applications.

1. Point de fusion élevé : L’une des principales caractéristiques de l’alliage tungstène-rhénium est son point de fusion extrêmement élevé. Avec un point de fusion de plus de 3 000 degrés Celsius, cet alliage peut résister à des températures extrêmes, ce qui le rend approprié pour des applications dans des environnements à haute température tels que les tuyères de fusées et les composants de fours.

2. Excellente résistance à la corrosion : L’alliage de tungstène et de rhénium présente une excellente résistance à la corrosion. Cette propriété lui permet de supporter des environnements difficiles, notamment l’exposition à des produits chimiques et à des substances corrosives. C’est pourquoi il est largement utilisé dans des industries telles que le traitement chimique, où la résistance à la corrosion est cruciale.

3. Résistance supérieure à la traction : L’alliage de tungstène et de rhénium possède une résistance à la traction exceptionnelle, ce qui le rend incroyablement solide et durable. Son rapport résistance/poids élevé en fait un choix idéal pour les applications qui exigent que les matériaux résistent à de lourdes charges ou à des conditions de haute pression. Les industries de l’aérospatiale et de la défense font souvent appel à cet alliage pour sa résistance supérieure.

4. Bonne conductivité électrique et thermique : L’alliage de tungstène et de rhénium présente une bonne conductivité électrique et thermique, ce qui le rend adapté aux applications qui nécessitent un transfert de chaleur ou une conductivité électrique efficace. Il est couramment utilisé dans les contacts électriques, les anodes pour rayons X et les thermocouples.

5. Faible dilatation thermique : Une autre propriété notable de l’alliage tungstène-rhénium est son faible coefficient de dilatation thermique. Cela signifie qu’il se dilate et se contracte peu avec les changements de température, ce qui le rend idéal pour les applications où la stabilité dimensionnelle est cruciale, comme dans les instruments et les outils de précision.

En résumé, l’alliage tungstène-rhénium est connu pour son point de fusion élevé, son excellente résistance à la corrosion, sa résistance supérieure à la traction, sa bonne conductivité électrique et thermique et sa faible dilatation thermique. Ces propriétés en font un matériau polyvalent pour une large gamme d’applications.

L’alliage de tungstène et de rhénium est largement utilisé dans diverses industries en raison de ses propriétés exceptionnelles. Examinons quelques-unes de ses principales applications :

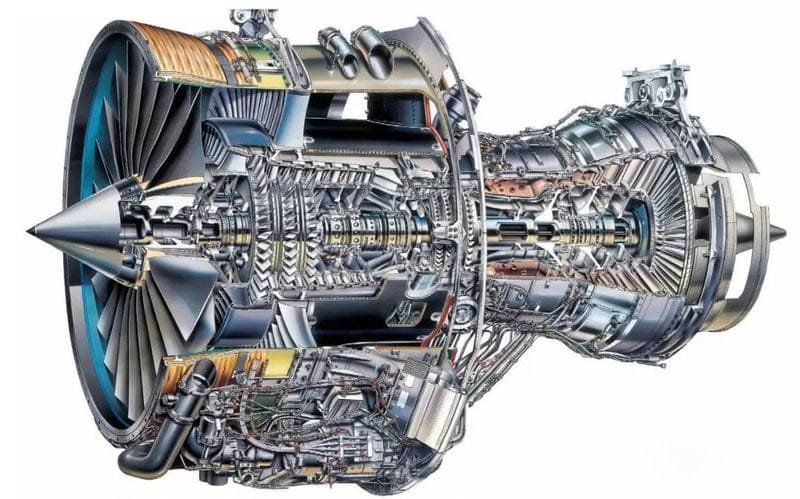

1. Industrie aérospatiale : L’industrie aérospatiale utilise largement l’alliage tungstène-rhénium pour son point de fusion élevé et sa résistance supérieure. Il est utilisé dans les tuyères de fusées, les pales de turbines et d’autres composants qui nécessitent des matériaux capables de résister à des températures extrêmes et à des contraintes élevées.

2. Industrie électronique : L’alliage de tungstène et de rhénium est largement utilisé dans l’industrie électronique. Son excellente conductivité électrique le rend idéal pour les contacts électriques, où une transmission efficace de l’électricité est cruciale. Il est également utilisé dans les anodes de rayons X, qui nécessitent des matériaux capables de dissiper efficacement la chaleur.

3. Industrie médicale : Dans l’industrie médicale, l’alliage de tungstène et de rhénium est utilisé dans diverses applications. Il est couramment utilisé dans les tubes à rayons X et les tomodensitomètres en raison de son point de fusion élevé et de sa bonne conductivité thermique. La résistance à la corrosion de l’alliage est particulièrement importante dans les applications médicales où l’exposition aux fluides corporels et aux produits chimiques est fréquente.

4. Production d’énergie : L’alliage de tungstène et de rhénium joue un rôle essentiel dans la production d’énergie. Il est utilisé dans les thermocouples, qui convertissent l’énergie thermique en énergie électrique, ce qui le rend utile dans les centrales électriques et autres applications liées à l’énergie.

5. Traitement chimique : En raison de son excellente résistance à la corrosion, l’alliage de tungstène et de rhénium est largement utilisé dans les équipements de traitement chimique. Il peut résister à l’exposition à des produits chimiques corrosifs et à des températures élevées, ce qui garantit la longévité et la fiabilité de l’équipement.

Ce ne sont là que quelques exemples des nombreuses applications de l’alliage tungstène-rhénium. Ses propriétés remarquables en font un choix privilégié dans les industries où la résistance, la durabilité et la fiabilité sont primordiales.

L’alliage de tungstène et de rhénium présente plusieurs avantages par rapport à d’autres matériaux, ce qui en fait un choix privilégié dans de nombreuses industries. Examinons quelques-uns de ces avantages :

1. Résistance supérieure : L’alliage de tungstène et de rhénium possède une résistance à la traction exceptionnelle, ce qui le rend plus résistant que beaucoup d’autres matériaux. Son rapport résistance/poids élevé permet de concevoir des composants légers sans compromettre la résistance.

2. Point de fusion élevé : Avec un point de fusion de plus de 3 000 degrés Celsius, l’alliage tungstène-rhénium peut résister à des températures extrêmement élevées. Cette propriété le rend approprié pour des applications dans des industries où les matériaux doivent résister à des chaleurs extrêmes, comme l’aérospatiale et la production d’énergie.

3. Excellente résistance à la corrosion : L’alliage de tungstène et de rhénium présente une excellente résistance à la corrosion, ce qui le rend très durable. Il peut résister à l’exposition à des produits chimiques agressifs et à des environnements corrosifs, ce qui garantit la fiabilité des équipements et des composants.

4. Bonne conductivité électrique et thermique : La bonne conductivité électrique et thermique de l’alliage le rend adapté aux applications qui nécessitent un transfert de chaleur ou une conductivité électrique efficaces. Il est couramment utilisé dans les contacts électriques, les thermocouples et d’autres composants électroniques.

5. Faible dilatation thermique : L’alliage de tungstène et de rhénium a un faible coefficient de dilatation thermique, ce qui signifie qu’il se dilate et se contracte peu avec les changements de température. Cette propriété garantit la stabilité dimensionnelle dans les applications où des mesures et des tolérances précises sont cruciales.

Ces avantages font de l’alliage tungstène-rhénium un choix supérieur à d’autres matériaux en termes de résistance, de durabilité et de fiabilité. Sa combinaison unique de propriétés en fait un matériau de haute performance pour des applications exigeantes.

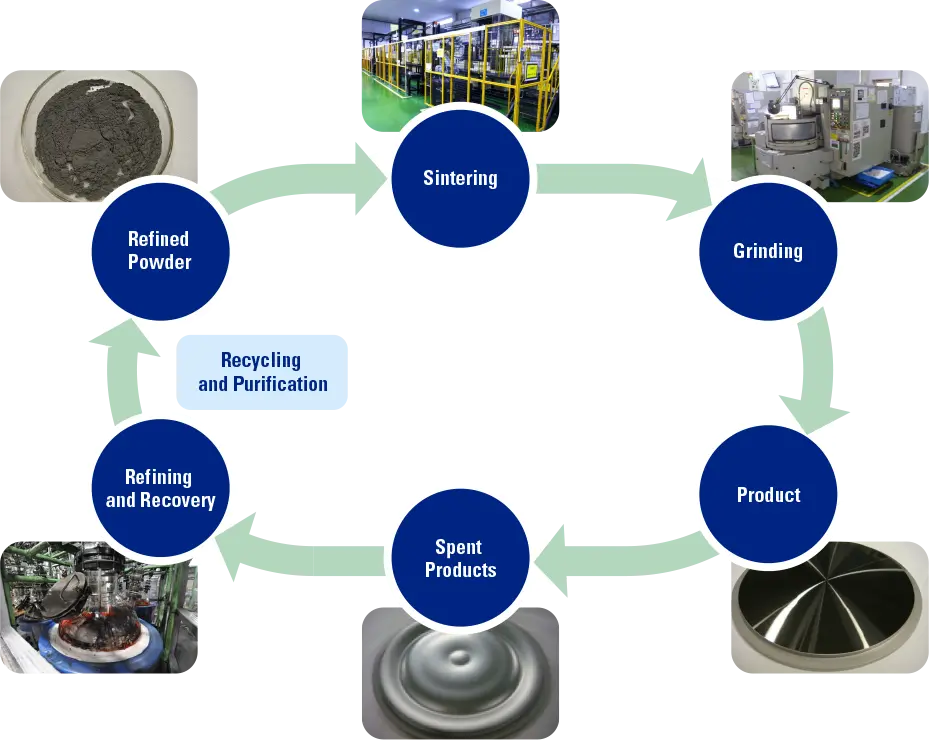

La fabrication et la production de l’alliage de tungstène et de rhénium impliquent plusieurs processus pour obtenir la composition et les propriétés souhaitées. Voyons de plus près comment est fabriqué cet alliage remarquable :

1. Mélange des poudres de tungstène et de rhénium : La première étape de la fabrication de l’alliage de tungstène et de rhénium est le mélange des poudres de tungstène et de rhénium. Les poudres sont soigneusement mélangées dans des proportions spécifiques pour obtenir la composition souhaitée.

2. Compactage des poudres mélangées : Une fois les poudres mélangées, elles sont compactées sous haute pression pour former une préforme solide. Cette préforme sert de point de départ à la suite du traitement.

3. Le frittage : La préforme est ensuite soumise à un processus de frittage, qui consiste à la chauffer à haute température dans une atmosphère contrôlée. Pendant le frittage, les poudres fusionnent, formant une structure dense et uniforme.

4. Rétreint et extrusion : Après le frittage, l’alliage peut subir d’autres procédés tels que le rétreint ou l’extrusion afin d’améliorer encore ses propriétés mécaniques. Ces procédés consistent à donner à l’alliage la forme souhaitée, souvent en appliquant une pression ou en le tirant à travers des filières.

5. Traitement thermique : Le traitement thermique est souvent utilisé pour optimiser les propriétés mécaniques de l’alliage. Ce processus consiste à soumettre le matériau à des cycles de chauffage et de refroidissement contrôlés afin d’obtenir la microstructure et les propriétés souhaitées.

6. Finition et usinage : Une fois que l’alliage a été mis en forme et traité thermiquement, il subit des processus de finition et d’usinage pour obtenir les dimensions finales et l’état de surface requis pour l’application spécifique.

La fabrication et la production d’alliages de tungstène et de rhénium nécessitent un contrôle minutieux de divers paramètres afin de garantir la composition, les propriétés et la qualité souhaitées du produit final. Le contrôle précis des processus de mélange, de frittage et de traitement thermique est essentiel pour obtenir la résistance et la durabilité supérieures qui font la réputation de cet alliage.

Lors de la sélection d’un alliage de tungstène et de rhénium pour une application spécifique, plusieurs facteurs doivent être pris en compte pour garantir des performances optimales. Voici quelques facteurs clés à garder à l’esprit :

1. Conditions de fonctionnement : Tenez compte des conditions de fonctionnement auxquelles l’alliage sera exposé, notamment la température, la pression et l’environnement chimique. Le point de fusion élevé et la résistance à la corrosion de l’alliage tungstène-rhénium le rendent adapté aux conditions extrêmes.

2. Exigences mécaniques : Déterminer les exigences mécaniques de l’application, telles que la solidité, la ductilité et la résistance à la fatigue. La résistance supérieure à la traction et la faible dilatation thermique de l’alliage tungstène-rhénium en font un excellent choix pour les applications exigeant des performances mécaniques élevées.

3. Conductivité électrique et thermique : Si l’application nécessite une conductivité électrique ou thermique efficace, les bonnes propriétés de conductivité électrique et thermique de l’alliage tungstène-rhénium doivent être prises en compte.

4. Coût : Évaluer la rentabilité de l’utilisation de l’alliage de tungstène et de rhénium pour l’application spécifique. Bien que l’alliage offre des propriétés exceptionnelles, il est important de prendre en compte le coût global de production et d’entretien.

5. Disponibilité et chaîne d’approvisionnement : Assurez-vous que la quantité requise d’alliage de tungstène et de rhénium est disponible auprès de fournisseurs fiables. Tenez compte de la chaîne d’approvisionnement et des délais d’exécution pour éviter les retards de production ou de maintenance.

En tenant compte de ces facteurs, vous pouvez prendre une décision éclairée lorsque vous choisissez un alliage de tungstène et de rhénium pour votre application, afin de garantir des performances et une durabilité optimales.

Pour maximiser la durée de vie et les performances de l’alliage de tungstène et de rhénium, il est essentiel de l’entretenir correctement. Voici quelques conseils à suivre :

1. Inspection régulière : Inspectez régulièrement l’alliage pour détecter les signes d’usure, de corrosion ou de détérioration. L’identification précoce de tout problème peut aider à prévenir d’autres dommages et à assurer la longévité de l’alliage.

2. Nettoyage : Nettoyez régulièrement l’alliage en utilisant des méthodes et des solutions de nettoyage appropriées. Évitez les produits chimiques agressifs qui pourraient endommager la surface de l’alliage.

3. Protection contre la corrosion : Si l’alliage est exposé à des environnements corrosifs, il convient d’envisager l’application de revêtements ou de traitements protecteurs pour améliorer sa résistance à la corrosion.

4. Stockage approprié : Stocker l’alliage de tungstène et de rhénium dans un environnement propre et sec, à l’abri des substances corrosives. Veiller à ce que l’emballage et la manipulation soient corrects afin d’éviter tout dommage pendant le stockage ou le transport.

5. Suivre les directives du fabricant : Suivez les directives du fabricant pour la maintenance et l’entretien spécifiques à l’alliage. Il peut s’agir de recommandations concernant les limites de température, les procédures de nettoyage et les conditions de stockage.

En suivant ces conseils de maintenance et d’entretien, vous pouvez garantir la longévité et les performances optimales de l’alliage de tungstène et de rhénium dans votre application.

L’alliage de tungstène et de rhénium se distingue des autres alliages par sa combinaison unique de propriétés. Comparons-le à d’autres alliages couramment utilisés pour comprendre ses avantages :

1. Alliage de tungstène et de rhénium vs carbure de tungstène : Si le carbure de tungstène offre une excellente dureté, il n’a pas le point de fusion élevé et la résistance à la corrosion de l’alliage de tungstène et de rhénium. L’alliage de tungstène et de rhénium est mieux adapté aux applications nécessitant de la solidité, de la durabilité et une résistance aux températures extrêmes et aux environnements corrosifs.

2. Alliage de tungstène et de rhénium vs alliage de titane : Les alliages de titane sont connus pour leur faible densité et leur grande résistance, mais leur point de fusion est inférieur à celui de l’alliage de tungstène et de rhénium. L’alliage de tungstène et de rhénium est un meilleur choix pour les applications qui nécessitent des matériaux capables de résister à des températures plus élevées.

3. Alliage de tungstène et de rhénium contre acier inoxydable : L’acier inoxydable offre une bonne résistance à la corrosion, mais sa résistance et son point de fusion sont inférieurs à ceux de l’alliage de tungstène et de rhénium. L’alliage de tungstène et de rhénium est un choix supérieur pour les applications qui exigent une plus grande solidité, une plus grande durabilité et une plus grande résistance aux températures extrêmes.

En comparant l’alliage de tungstène et de rhénium à d’autres alliages, il devient évident que sa combinaison unique de propriétés en fait un choix supérieur pour les applications qui nécessitent une solidité, une durabilité et une résistance exceptionnelles à des conditions extrêmes.

Malgré ses nombreux avantages, l’alliage tungstène-rhénium fait l’objet de quelques idées fausses. Examinons quelques-unes de ces idées fausses :

1. L’alliage de tungstène et de rhénium est coûteux : Si l’alliage de tungstène et de rhénium peut avoir un coût initial plus élevé que d’autres matériaux, ses propriétés exceptionnelles et sa durabilité peuvent se traduire par des économies à long terme. Il est important de prendre en compte le coût global de production, d’entretien et de performance pour évaluer la valeur de cet alliage.

2. L’alliage de tungstène et de rhénium est difficile à usiner : Bien que l’alliage de tungstène et de rhénium soit connu pour sa grande résistance, il peut être usiné avec succès à l’aide de techniques et d’outils appropriés. Avec des pratiques d’usinage appropriées, il est possible d’obtenir des dimensions et des finitions de surface précises.

3. L’alliage de tungstène et de rhénium ne convient qu’aux applications à haute température : Si l’alliage de tungstène et de rhénium excelle dans les applications à haute température, il offre également de nombreux autres avantages tels que la résistance à la corrosion, une excellente résistance à la traction et une bonne conductivité électrique. Il convient donc à un large éventail d’applications, au-delà des environnements à haute température.

Il est important de dissiper ces idées fausses et de comprendre la véritable valeur et les capacités de l’alliage de tungstène et de rhénium. Ce faisant, les industries peuvent exploiter pleinement la force, la durabilité et la fiabilité qu’offre ce matériau remarquable.

En conclusion, l’alliage tungstène-rhénium est un matériau exceptionnel qui offre une résistance et une durabilité imbattables. Sa combinaison unique de propriétés, notamment son point de fusion élevé, son excellente résistance à la corrosion, sa résistance supérieure à la traction, sa bonne conductivité électrique et thermique et sa faible dilatation thermique, en font un choix de premier ordre pour les industries à la recherche de matériaux de haute performance.

De l’aérospatiale à l’électronique en passant par le médical et la production d’énergie, l’alliage de tungstène et de rhénium est largement utilisé dans diverses applications. Ses propriétés mécaniques remarquables et sa résistance aux conditions extrêmes en font un choix privilégié pour les composants et les équipements qui requièrent robustesse, durabilité et fiabilité.

En comprenant les