Menu

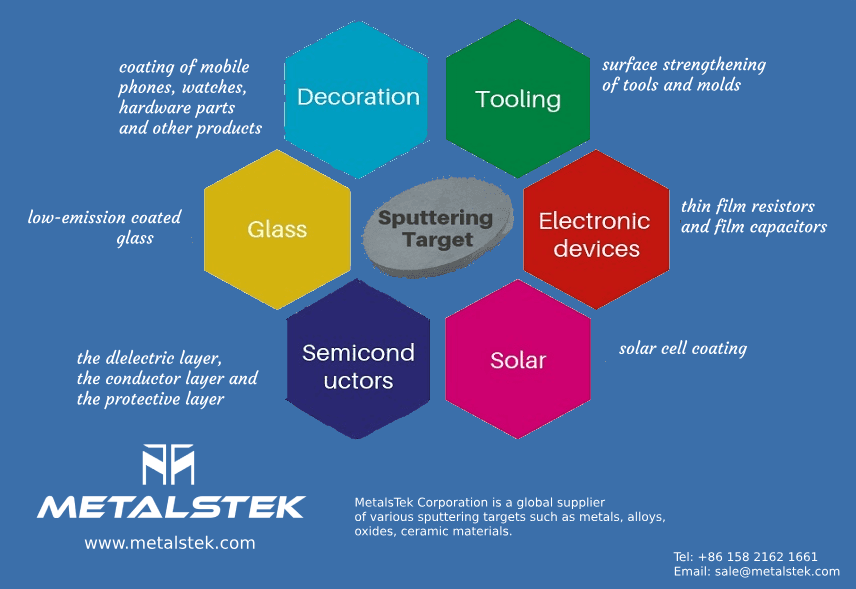

Une cible de pulvérisation est un matériau préparé avec précision et utilisé dans le processus de pulvérisation pour le dépôt de couches minces. MetalsTek fournit des cibles de pulvérisation de haute qualité, y compris des métaux, des alliages, des composés et des céramiques de différentes formes, telles que planaires, rotatives, etc.

Vous êtes-vous déjà demandé comment les industries de haute technologie déposent des couches de matériaux incroyablement fines mais exceptionnellement uniformes sur les surfaces ? Ce processus est essentiel à la fabrication de tous les produits, des puces à semi-conducteurs aux panneaux solaires. Le secret réside dans un composant essentiel appelé cible de pulvérisation. Plongeons dans le monde des cibles de pulvérisation pour comprendre leur rôle essentiel dans la technologie moderne.

Une cible de pulvérisation est un matériau utilisé pour créer des couches minces dans une technique appelée dépôt par pulvérisation ou dépôt de couches minces.

Au cours du processus de pulvérisation, le matériau cible de la pulvérisation, qui est au départ un solide, est bombardé par des ions gazeux et fragmenté en minuscules particules qui forment une pulvérisation. Cette pulvérisation recouvre ensuite un autre matériau, appelé substrat, déposant un film mince sur sa surface.

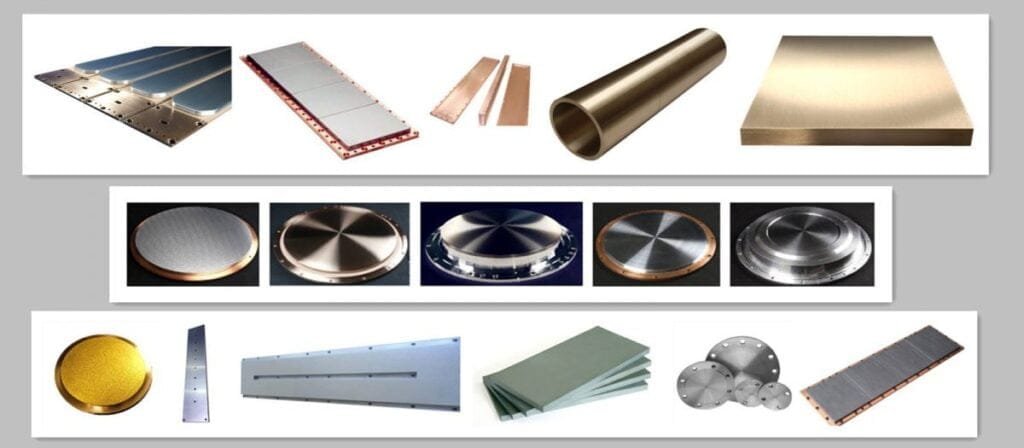

Les cibles de pulvérisation sont généralement constituées d’éléments ou d’alliages métalliques, bien que certaines cibles en céramique soient également utilisées pour créer des revêtements minces durcis. La taille et la forme des cibles de pulvérisation peuvent varier considérablement en fonction de l’application spécifique, allant d’un diamètre de moins d’un pouce à une longueur de plus d’un mètre. Certains systèmes de pulvérisation utilisent des cibles cylindriques rotatives pour assurer un dépôt plus uniforme des couches minces.

L’efficacité d’une cible de pulvérisation dépend de facteurs tels que sa composition et le type d’ions utilisés pour la décomposer. Le choix du gaz inerte, généralement de l’argon, pour ioniser et initier le processus de pulvérisation est également important pour la production d’un film mince de haute qualité. Le poids atomique des ions du gaz doit être similaire à celui des molécules du matériau cible.

Les cibles de pulvérisation sont utilisées dans un large éventail d’applications, notamment pour la production de semi-conducteurs, de puces électroniques, de cellules solaires, de verre à faible émissivité, de revêtements optiques et de divers composants électroniques.

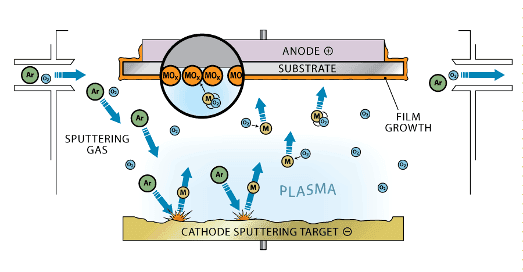

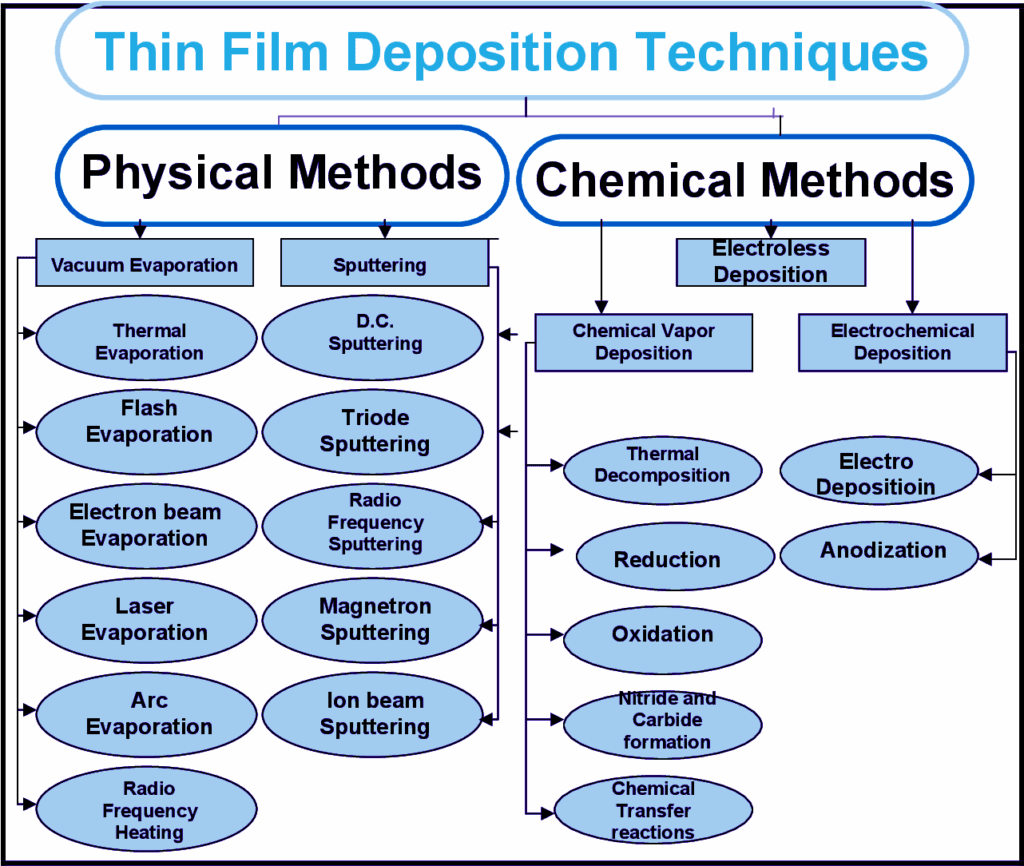

Le processus de pulvérisation est une technique de dépôt physique en phase vapeur (PVD) utilisée pour déposer des couches minces de matériaux sur un substrat.

Elle se déroule dans une chambre à vide remplie d’un gaz inerte à basse pression, généralement de l’argon. Un matériau cible chargé négativement, appelé cible de pulvérisation, est placé dans la chambre. Une haute tension est appliquée entre la cible et le substrat, ce qui provoque l’ionisation du gaz inerte et la création d’un plasma.

Les ions gazeux chargés positivement dans le plasma sont accélérés vers la cible chargée négativement. Lorsque ces ions à haute énergie entrent en collision avec la cible, ils arrachent des atomes du matériau cible. Les atomes pulvérisés de la cible traversent le vide et se déposent sur le substrat, formant un revêtement en couche mince.

Le processus de pulvérisation se poursuit jusqu’à ce que l’épaisseur souhaitée du film mince soit atteinte. La vitesse de dépôt peut être contrôlée en ajustant des facteurs tels que la puissance appliquée, la pression du gaz et le matériau cible.

La pulvérisation est utilisée pour déposer une grande variété de matériaux en couches minces, notamment des métaux, des alliages et des céramiques, sur des substrats destinés à des applications dans les domaines des semi-conducteurs, de l’optique, de l’électronique, etc.

Le processus de pulvérisation peut être influencé par divers paramètres, tels que l’énergie des ions, l’angle d’incidence, le matériau cible et la pression du gaz de fond. Le réglage de ces paramètres permet de contrôler la vitesse de dépôt, les propriétés du film et l’efficacité globale du processus.

Les cibles de pulvérisation sont utilisées pour une large gamme d’applications, principalement dans la production de films minces par le processus de dépôt physique en phase vapeur (PVD), y compris :

Le processus de pulvérisation offre plusieurs avantages par rapport à d’autres techniques de dépôt de couches minces :

Cependant, la pulvérisation cathodique présente également certains inconvénients, notamment :

Les cibles de pulvérisation se présentent sous différentes formes et matériaux, chacun étant adapté à des applications spécifiques. Les types de cibles de pulvérisation les plus courants sont les suivants :

Le type de matériau utilisé pour une cible de pulvérisation influe considérablement sur les propriétés et la qualité de la couche mince finale. Le choix du bon matériau pour une cible de pulvérisation dépend de l’application prévue du film mince, des propriétés requises (par exemple, la conductivité électrique, la dureté, les propriétés optiques) et de la compatibilité avec l’équipement de pulvérisation et les paramètres du processus. Chaque matériau apporte des caractéristiques distinctes aux couches minces, qui peuvent affecter considérablement les performances dans leur application finale.

Voici un aperçu des types de matériaux couramment utilisés pour les cibles de pulvérisation, classés en fonction de leur nature et de leurs applications :

Les cibles de pulvérisation varient considérablement non seulement en termes de composition des matériaux, mais aussi en termes de forme. La forme d’une cible de pulvérisation peut influencer l’efficacité du processus de pulvérisation, l’uniformité du dépôt du film et l’utilisation globale du matériau. Vous trouverez ci-dessous les formes courantes des cibles de pulvérisation utilisées dans les processus de dépôt de couches minces :

Cibles rectangulaires

Cibles circulaires

Cibles rotatives

Cibles tubulaires

Cibles de l’anneau

Cibles segmentées

Éléments à prendre en compte pour le choix des formes cibles

Le choix de la forme de la cible est influencé par plusieurs facteurs :

Matériaux cibles | Cibles en métal pur Cibles en alliage Cibles en céramique Cibles composées (oxydes, siliciures, carbures, etc.) |

Formes cibles | Cibles planaires Cibles rotatives Cibles tubulaires Cibles de forme irrégulière |

Utilisations ciblées | Cibles pour les écrans plats Cibles pour les circuits intégrés à semi-conducteurs Objectifs pour les panneaux solaires Cibles pour les composants optiques Cibles pour les supports d’enregistrement magnéto-optiques Cibles pour le verre de revêtement automobile Cibles à des fins de recherche Cibles pour le revêtement des outils … |

Lors du choix des cibles de pulvérisation, il est important d’évaluer soigneusement les spécifications matérielles, mécaniques et opérationnelles pour s’assurer qu’elles répondent aux exigences techniques du processus de dépôt et aux propriétés souhaitées du film mince final. En tenant compte de ces facteurs, vous pouvez améliorer les performances et la rentabilité du processus de revêtement, ce qui se traduit par de meilleurs produits finaux.

Les cibles de pulvérisation sont un élément clé des technologies de dépôt de couches minces, qui sont essentielles au progrès de l’électronique, de l’optique et du photovoltaïque. Il est important de comprendre les subtilités des cibles de pulvérisation, y compris leurs types, leurs applications et leurs critères de sélection, pour reconnaître leur importance dans l’avancement de la technologie moderne. Que vous travailliez dans la fabrication ou la recherche, le fait de pouvoir choisir la cible de pulvérisation appropriée peut avoir un impact considérable sur l’efficacité et la qualité de vos couches minces. Choisissez MetalsTek pour réussir.